Lisování - Compression molding

Lisování je způsob lisování, při kterém se formovací materiál, obecně předehřátý, nejprve umístí do otevřené, vyhřívané dutiny formy . Forma je uzavřena vrchní silou nebo zátkovým členem, je vyvíjen tlak, aby se materiál dostal do kontaktu se všemi oblastmi formy, zatímco teplo a tlak jsou udržovány, dokud tvarovací materiál neztvrdne; tento proces je známý jako metoda lisování a v případě kaučuku také jako „vulkanizace“. Způsob využívá termosetové pryskyřice v částečně vytvrzeném stádiu, buď ve formě granulí, hmot podobných tmelu nebo předlisků.

Lisování je velkoobjemová, vysokotlaká metoda vhodná pro lisování složitých, vysokopevnostních výztužných skelných vláken . Pokročilé kompozitní termoplasty lze také lisovat pomocí jednosměrných pásků, tkanin, náhodně orientovaných vláknitých rohoží nebo štípaných vláken. Výhodou lisování je jeho schopnost formovat velké, poměrně složité díly. Rovněž je to jedna z nejlevnějších metod lisování ve srovnání s jinými metodami, jako je přenosové a vstřikovací lití ; navíc plýtvá relativně malým množstvím materiálu, což mu dává výhodu při práci s drahými sloučeninami.

Lisování však často poskytuje špatnou konzistenci produktu a potíže s ovládáním lemování a není vhodné pro některé typy dílů. Ve srovnání se vstřikováním se vyrábí méně pletených šňůr a menší množství degradace délky vlákna je znatelné. Lisování je také vhodné pro výrobu ultra velkých základních tvarů ve velikostech, které přesahují kapacitu vytlačovacích technik. Mezi materiály, které se obvykle vyrábějí lisováním, patří: Polyesterové systémy ze skelných vláken (SMC/BMC), Torlon , Vespel , Poly (p-fenylen sulfid) (PPS) a mnoho druhů PEEK .

Lisovací lisování běžně používají inženýři vývoje produktů, kteří hledají cenově výhodné gumové a silikonové díly. Mezi výrobce nízkoobjemových lisovaných součástí patří PrintForm , 3D, STYS a Aero MFG.

Lisovací lis byl poprvé vyvinut pro výrobu kompozitních dílů pro aplikace nahrazování kovů, lisovací lisování se obvykle používá k výrobě větších plochých nebo mírně zakřivených částí. Tento způsob lisování se velmi využívá při výrobě automobilových dílů, jako jsou kapoty, blatníky, naběračky, spoilery, a také menších složitějších dílů. Tvarovaný materiál je umístěn v dutině formy a vyhřívané desky jsou uzavřeny hydraulickým beranem. Hromadná formovací hmota (BMC) nebo hmota pro formování archů (SMC) se přizpůsobí formě formy působením tlaku a zahřívá se, dokud nedojde k vytvrzovací reakci. Vstupní materiál SMC je obvykle řezán tak, aby odpovídal povrchové ploše formy. Forma se poté ochladí a část se vyjme.

Materiály mohou být vkládány do formy buď ve formě pelet nebo listu, nebo forma může být plněna z plastifikačního extrudéru. Materiály se zahřívají nad teplotu tání, vytvářejí se a chladí. Čím rovnoměrněji je přiváděný materiál distribuován po povrchu formy, tím menší je orientace toku během fáze stlačování.

Kompresní tvarování se také široce používá k výrobě sendvičových struktur, které obsahují materiál jádra, jako je voština nebo polymerová pěna.

Termoplastické matrice jsou v průmyslech hromadné výroby samozřejmostí. Jedním z významných příkladů jsou automobilové aplikace, kde vedoucími technologiemi jsou termoplasty vyztužené dlouhými vlákny (LFT) a termoplasty vyztužené skelnými vlákny (GMT).

Při lisování je šest důležitých aspektů, které by měl inženýr mít na paměti:

- Určení správného množství materiálu.

- Stanovení minimálního množství energie potřebné k ohřevu materiálu.

- Stanovení minimální doby potřebné k zahřátí materiálu.

- Určení vhodné techniky ohřevu.

- Předvídání požadované síly, aby se zajistilo, že střela dosáhne správného tvaru.

- Navrhování formy pro rychlé ochlazení po stlačení materiálu do formy.

Definice procesu

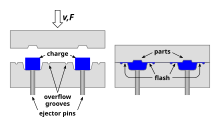

Lisování je proces tváření, při kterém je plastový materiál umístěn přímo do vyhřívané kovové formy, poté je teplem změkčen a je nucen přizpůsobit se tvaru formy, když se forma zavírá. Po dokončení lisování lze přebytečný Flash odstranit. Obvykle se lisovací lisy otevírají podél svislé osy.

Charakteristiky procesu

Použití termosetových plastových sloučenin charakterizuje tento lisovací proces z mnoha dalších lisovacích procesů. Tyto termosety mohou mít tvar předlisku nebo granulí. Na rozdíl od některých jiných procesů zjišťujeme, že materiály se obvykle předehřívají a měří se před lisováním. To pomáhá omezit přebytečný blesk. S plastem lze také tvarovat vložky, obvykle kovové. Jako vedlejší poznámku pamatujte na to, že nedovolte žádné podříznutí ve tvaru, což ztěžuje vysunutí. Termoplastické matrice s vlastní neurčitou skladovatelností a kratšími dobami lisování cyklu jsou široce používány a příklady jsou uvedeny v odkazu 3.

Schéma procesu

Lisování je jednou z nejstarších výrobních technik pro lisování gumy. Mezi parametry procesu patří doba lisování, teplota a tlak. Obvykle se používá upínací tlak 300-400 tun. Typická forma má tvar mušle a dno tvoří dutinu formy. Lisovací lis vypadal hodně jako vertikální lis naplněný naběračkou používaný k odlévání hliníku. Při lisování se používají předlisky vyrobené extruderem a žací strojkou (ve které se ve středu setkávají dvě lopatky, aby se výtlak rozřezal na délku) nebo válečkovým vysekávačem a vysekávačem .

Lisované lisované lahve na vodu jsou vyrobeny z vysekaných listů o rozměrech 3 palce x 6 palců. Jeden list se umístí pod jádro a jeden list stejné velikosti se umístí nad jádro a potom se horní část formy spustí ručně nebo pomocí zdvihacího zařízení téměř do zavření. Forma je poté zatlačena do lisu a lis je hydraulicky uzavřen na plný tlak. Teplota formy je asi 350 stupňů. Když cyklus skončí (asi po 3,5-4,0 minutách), lis se otevře a forma se vytáhne směrem k obsluze. Obsluha otevře horní část formy mušle a nakloní horní část formy zpět k lisu. Odhalená je láhev s jádrem stále uvnitř. Zatímco je láhev ještě horká, operátor vloží hroty mezi láhev a ocelové jádro a natáhne láhev u hrdla, aby se uvolnil z jádra.

Předlisky pro středy golfových míčků lisované lisováním jsou vytlačovány . Předlisek má kulatý slimák 1 palec na 1 palec, který stojí v dutině formy. Během cyklu obsluha naloží přípravek slimáky a umístí přípravek přes formu. Předlisky se uvolňují do dutiny formy, když je tažný talíř vytažen. Když se forma otevře, spodní deska se spustí a forma se hydraulicky vytlačí k obsluze. Ohřívací deska (všechny lisované části z tohoto cyklu spojené dohromady kůrou dělicí linky (záblesk)) se poté umístí do přepravního vozíku, který se má vysekat.

Vyrobeny typické nástroje a geometrie

Používají se tři typy forem s bleskovým pístem, přímým pístovým typem a „přistávacími“ pístovými formami. Forma typu blesku musí mít přesnou dávku plastu a vytváří horizontální blesk (přebytečný materiál vyčnívající z formy). Přímá forma s plunžrem umožňuje určitou nepřesnost v dávkování plastu a vytváří svislý blesk. Přistávací forma s pístem musí mít přesnou dávku plastu a nevytváří se žádný blesk. Další podrobnosti jsou vysvětleny v odkazu 3.

Viz také

Reference

Bibliografie

- Todd, Robert H., Dell K. Allen a Leo Alting. Referenční příručka výrobních procesů. New York: Industrial P, Incorporated, 1993 na straně 219-220 ....