Kluzné ložisko - Plain bearing

Kluzné ložisko , nebo běžněji kluzné ložisko a kluzné ložisko (v railroading někdy nazývá pevné ložisko , ložiskový čep , nebo třecí ložisko ), je nejjednodušším typem ložiska , který obsahuje jen opěrnou plochu, a žádné válečkové prvky. Proto čep (tj. Část hřídele v kontaktu s ložiskem) klouže po nosné ploše. Nejjednodušším příkladem kluzného ložiska je hřídel otáčející se v otvoru. Jednoduchým lineárním ložiskem může být pár plochých povrchů navržených tak, aby umožňovaly pohyb; například zásuvka a sklíčka se opře o nebo způsoby na lůžku jednoho soustruhu .

Kluzná ložiska jsou obecně nejméně nákladným typem ložisek. Jsou také kompaktní a lehké a mají vysokou nosnost.

Design

Konstrukce kluzného ložiska závisí na druhu pohybu, který musí ložisko poskytovat. Jsou možné tři typy pohybů:

- Čepové ( třecí , radiální nebo rotační ) ložisko : Toto je nejběžnější typ kluzného ložiska; je to prostě hřídel rotující v díře. V lokomotiv a železniční vůz použitích ložiskový čep výslovně odkazuje na kluzné ložisko jednou použité na koncích nápravy v železniční dvojkolí , ohraničených časopiseckých boxy ( skříně ložiska nápravy ). Ložiska Axlebox jsou dnes spíše valivá ložiska než kluzná ložiska.

- Lineární ložisko : Toto ložisko poskytuje lineární pohyb; může mít podobu kruhového ložiska a hřídele nebo jakýchkoli dalších dvou odpovídajících ploch (např. kluzné desky ).

- Axiální ložisko : Axiální ložisko poskytuje dosedací plochu pro síly působící osově na hřídel. Jedním příkladem je vrtulový hřídel.

Integrální

Integrovaná kluzná ložiska jsou zabudována do předmětu použití jako otvor připravený v úložné ploše. Průmyslová integrální ložiska se obvykle vyrábějí z litiny nebo babbittu a v ložisku se používá hřídel z tvrzené oceli .

Integrovaná ložiska nejsou tak běžná, protože pouzdra se snáze usazují a v případě potřeby je lze vyměnit. V závislosti na materiálu může být integrální ložisko levnější, ale nelze jej vyměnit. Dojde -li k opotřebení integrálního ložiska, může být položka vyměněna nebo přepracována tak, aby bylo možné použít pouzdro. Integrální ložiska byla ve strojích 19. století velmi běžná, ale postupně se stala méně běžnou, protože se stala populární výměnná výroba .

Například běžným integrálním kluzným ložiskem je závěs , což je jak axiální ložisko, tak ložisko čepu.

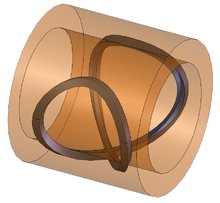

Pouzdro

Pouzdra , také známý jako keř , je nezávislý kluzného ložiska, která je vložena do pouzdra, aby se dosedací plochu pro rotační aplikace; toto je nejběžnější forma kluzného ložiska. Běžné konstrukce zahrnují pevné ( objímkové a přírubové ), dělené a sevřené pouzdra. Pouzdro, dělené nebo sevřené pouzdro je pouze „pouzdro“ z materiálu s vnitřním průměrem (ID), vnějším průměrem (OD) a délkou. Rozdíl mezi těmito třemi typy je v tom, že pouzdro s pevným pouzdrem je pevné po celé délce, dělené pouzdro má řez po celé délce a sevřené ložisko je podobné dělenému pouzdru, ale se sevřením (nebo sklopením ) napříč řezem spojování dílů. Přírubové pouzdro je objímkové pouzdro s přírubou na jednom konci procházejícím radiálně ven z OD. Příruba slouží k pozitivnímu umístění pouzdra při jeho instalaci nebo k vytvoření opěrné dosedací plochy.

Kluzná ložiska palcových rozměrů jsou téměř výhradně dimenzována pomocí systému číslování SAE . Systém číslování používá formát -XXYY -ZZ, kde XX je ID v šestnáctinách palce, YY je OD v šestnáctinách palce a ZZ je délka v osminách palce. Existují také metrické velikosti.

Lineární pouzdro není obvykle vtlačeno do pouzdra, ale je zajištěno radiálním prvkem. Dva takové příklady zahrnují dva přídržné kroužky nebo prstenec, který je vylisován na vnější průměr pouzdra, který odpovídá drážce v pouzdře. Toto je obvykle trvanlivější způsob, jak udržet pouzdro, protože síly působící na pouzdro by jej mohly vytlačit.

Přítlačná forma pouzdra se běžně nazývá a přítlačná podložka .

Dva kusy

Dvoudílná kluzná ložiska, známá jako plná ložiska v průmyslových strojích, se běžně používají pro větší průměry, například ložiska klikového hřídele. Obě poloviny se nazývají skořápky . Existují různé systémy, které udržují skořápky umístěné. Nejběžnější metodou je poutko na hraně dělící čáry, které koreluje se zářezem v pouzdře, aby se zabránilo axiálnímu pohybu po instalaci. U velkých tlustých skořepin se používá knoflíková zarážka nebo kolíkový kolík. Zarážka tlačítka je přišroubována k pouzdru, zatímco kolíkový kolík spojuje obě skořepiny dohromady. Další méně obvyklá metoda používá kolíkový kolík, který přivádí skořepinu k pouzdru otvorem nebo štěrbinou ve skořepině.

Vzdálenost od jedné dělicí hrany k druhé je o něco větší než odpovídající vzdálenost v pouzdru, takže k instalaci ložiska je zapotřebí mírného tlaku. To udržuje ložisko na místě, když jsou instalovány dvě poloviny pouzdra. Nakonec je obvod skořepiny také o něco větší než obvod pouzdra, takže když jsou obě poloviny sešroubovány, ložisko se mírně rozdrtí . To vytváří velké množství radiální síly kolem celého ložiska, které brání jeho otáčení . Rovněž tvoří dobré rozhraní pro přenos tepla z ložisek do pouzdra.

Galerie

Nákladní vůz typu archbar s čepovými ložisky v boxech pro deníky , používaný na některých nabídkách parních lokomotiv. Verze archbar kamionu byla najednou také použita na amerických nákladních vozech

Schéma železničního deníku

Přírubové pouzdro

Materiály

Kluzná ložiska musí být vyrobena z trvanlivého materiálu, s nízkým třením , nízkým opotřebením ložiska a hřídele, odolným vůči zvýšeným teplotám a odolnou proti korozi . Ložisko je často tvořeno alespoň dvěma složkami, kde jeden je měkký a druhý tvrdý. Obecně platí, že tvrdší povrchy přicházející do styku s tím nižší je koeficient tření a větší tlak potřebný pro dva do žluči nebo chopit se při mazání selže.

Babbitt

Babbitt se obvykle používá v integrálních ložiscích. Je potažen přes otvor, obvykle na tloušťku 1 až 100 tisíc (0,025 až 2,540 mm ), v závislosti na průměru. Ložiska Babbitt jsou navržena tak, aby nepoškodila čep při přímém kontaktu a shromažďovala jakékoli nečistoty v mazání.

Bi-materiál

Ložiska z dvou materiálů se skládají ze dvou materiálů, kovového pláště a plastové nosné plochy. Běžné kombinace zahrnují bronz s ocelovým podkladem potaženým PTFE a Frelon s hliníkovým podkladem . Bronzová ložiska potažená ocelí potažená PTFE jsou dimenzována na větší zatížení než většina ostatních bimetalových ložisek a používají se pro rotační a oscilační pohyby. Hliníkem podložené frelony se běžně používají v korozivním prostředí, protože Frelon je chemicky inertní .

| Teplotní rozsah | P (max.) [ Psi (MPa) ] |

V (max.) [ Sfm (m/s)] |

PV (max.) [Psi sfm (MPa m/s)] |

|

|---|---|---|---|---|

| Ocel potažený bronzem potaženým PTFE | −328–536 ° F nebo −200–280 ° C | 36 000 psi nebo 248 MPa | 390 (2,0 m/s) | 51 000 (1,79 MPa m/s) |

| Frelon s hliníkovým podkladem | −400–400 ° F nebo −240–204 ° C | 3 000 psi nebo 21 MPa | 300 (1,52 m/s) | 20 000 (0,70 MPa m/s) |

Bronz

Běžná konstrukce kluzných ložisek využívá hřídel z tvrzené a leštěné oceli a měkčí bronzové pouzdro. Pouzdro je vyměněno vždy, když je příliš opotřebované.

Mezi běžné slitiny bronzu používané pro ložiska patří: SAE 841 , SAE 660 ( CDA 932 ), SAE 863 a CDA 954 .

| Teplotní rozsah | P (max.) [ Psi (MPa) ] |

V (max.) [ Sfm (m/s)] |

PV (max.) [Psi sfm (MPa m/s)] |

|

|---|---|---|---|---|

| SAE 841 | −12–104 ° C (10–220 ° F) | 2 000 psi (14 MPa) | 1200 (6,1 m/s) | 50 000 (1,75 MPa m/s) |

| SAE 660 | −12–232 ° C (10–450 ° F) | 4 000 psi (28 MPa) | 750 (3,8 m/s) | 75 000 (2,63 MPa m/s) |

| SAE 863 | −12–104 ° C (10–220 ° F) | 4 000 psi (28 MPa) | 225 (1,14 m/s) | 35 000 (1,23 MPa m/s) |

| CDA 954 | Méně než 500 ° F (260 ° C) | 4500 psi (31 MPa) | 225 (1,14 m/s) | 125 000 (4,38 MPa m/s) |

Litina

Litinové ložisko lze použít s hřídelí z kalené oceli, protože součinitel tření je relativně nízký. Litinová glazura se proto opotřebení stává zanedbatelnou.

Grafit

V drsných prostředích, jako jsou trouby a sušičky , se používá slitina mědi a grafitu , běžně známá pod obchodním názvem graphalloy . Grafit je suché mazivo , a proto je nízké tření a nízké nároky na údržbu. Měď dodává pevnost, trvanlivost a poskytuje vlastnosti pro odvod tepla.

| Teplotní rozsah | P (max.) [ Psi (MPa) ] |

V (max.) [ Sfm ( m/s )] |

PV (max.) [Psi sfm (MPa m/s)] |

|

|---|---|---|---|---|

| Graphalloy | −450–750 ° F nebo −268–399 ° C | 750 psi nebo 5 MPa | 75 (0,38 m/s) | 12 000 (0,42 MPa m/s) |

| Grafit | ? | ? | ? | ? |

Nelegovaná grafitová ložiska se používají ve speciálních aplikacích, jako jsou místa ponořená ve vodě.

Drahokamy

Tato ložiska , známá jako drahokamová ložiska , používají šperky , jako je safír , rubín a granát .

Plastický

Kluzná ložiska z pevného plastu jsou nyní stále oblíbenější díky chování bez mazání při chodu nasucho. Kluzná ložiska z pevného polymeru mají nízkou hmotnost, jsou odolná proti korozi a nevyžadují údržbu. Po studiích trvajících desítky let je dnes přesný výpočet životnosti polymerových kluzných ložisek možný. Navrhování s pevnými polymerovými kluznými ložisky je komplikováno širokým rozsahem a nelinearitou koeficientu tepelné roztažnosti . Tyto materiály se mohou rychle zahřívat, pokud jsou použity v aplikacích mimo doporučené limity pV.

Ložiska typu pevného polymeru jsou omezena procesem vstřikování . Tímto postupem nejsou možné všechny tvary a tvary, které jsou možné, jsou omezeny na to, co je považováno za správnou konstrukční praxi pro vstřikování. Plastová ložiska podléhají stejným konstrukčním opatřením jako všechny ostatní plastové díly: dotvarování, vysoká tepelná roztažnost, měknutí (zvýšené opotřebení/snížená životnost) při zvýšené teplotě, křehké lomy při nízkých teplotách a bobtnání v důsledku absorpce vlhkosti. Přestože většina plastů/polymerů ložiskové kvality je navržena tak, aby omezila tato konstrukční upozornění, stále existují a je třeba je pečlivě zvážit před uvedením typu pevného polymeru (plastu).

Plastová ložiska jsou nyní zcela běžná, včetně použití ve fotokopírovacích strojích , pokladnách , zemědělských zařízeních , textilních strojích, zdravotnických prostředcích , potravinářských a balicích strojích, automobilových sedadlech a námořním vybavení.

Mezi běžné plasty patří nylon , polyacetal , polytetrafluorethylen (PTFE), polyetylen s ultra vysokou molekulovou hmotností (UHMWPE), rulon , PEEK , uretan a vespel (vysoce výkonný polyimid ).

| Teplotní rozsah | P (max.) [ Psi ( MPa )] | V (max.) [ Sfm ( m/s )] | PV (max.) [Psi sfm (MPa m/s)] | |

|---|---|---|---|---|

| Frelone | −400 až 500 ° F (-240 až 260 ° C) | 1500 psi (10 MPa) | 140 (0,71 m/s) | 10 000 (0,35 MPa m/s) |

| Nylon | −20 až 250 ° F (−29 až 121 ° C) | 400 psi (3 MPa) | 360 (1,83 m/s) | 3000 (0,11 MPa m/s) |

| Směs nylonů naplněná MDS 1 | −40 až 176 ° F (−40 až 80 ° C) | 2 000 psi (14 MPa) | 393 (2,0 m/s) | 3400 (0,12 MPa m/s) |

| Směs nylonů naplněná MDS 2 | −40 až 230 ° F (−40 až 110 ° C) | 300 psi (2 MPa) | 60 (0,30 m/s) | 3000 (0,11 MPa m/s) |

| PEEK směs 1 | −148 až 480 ° F (−100 až 249 ° C) | 8500 psi (59 MPa) | 400 (2,0 m/s) | 3500 (0,12 MPa m/s) |

| PEEK směs 2 | −148 až 480 ° F (−100 až 249 ° C) | 21 750 psi (150 MPa) | 295 (1,50 m/s) | 37 700 (1,32 MPa m/s) |

| Polyacetal | −20 až 180 ° F (−29 až 82 ° C) | 1000 psi (7 MPa) | 1000 (5,1 m/s) | 2700 (0,09 MPa m/s) |

| PTFE | −312 až 260 ° C (−350 až 500 ° F) | 500 psi (3 MPa) | 100 (0,51 m/s) | 1000 (0,04 MPa m/s) |

| Skleněný PTFE | −312 až 260 ° C (−350 až 500 ° F) | 1000 psi (7 MPa) | 400 (2,0 m/s) | 11 000 (0,39 MPa m/s) |

| Rulon 641 | −400 až 550 ° F (-240 až 288 ° C) | 1000 psi (7 MPa) | 400 (2,0 m/s) | 10 000 (0,35 MPa m/s) |

| Rulon J. | −400 až 550 ° F (-240 až 288 ° C) | 750 psi (5 MPa) | 400 (2,0 m/s) | 7 500 (0,26 MPa m/s) |

| Rulon LR | −400 až 550 ° F (-240 až 288 ° C) | 1000 psi (7 MPa) | 400 (2,0 m/s) | 10 000 (0,35 MPa m/s) |

| UHMWPE | −200 až 180 ° F (−129 až 82 ° C) | 1000 psi (7 MPa) | 100 (0,51 m/s) | 2 000 (0,07 MPa m/s) |

| Uretan naplněný MDS | −40 až 180 ° F (−40 až 82 ° C) | 700 psi (5 MPa) | 200 (1,02 m/s) | 11 000 (0,39 MPa m/s) |

| Vespel | −400 až 550 ° F (-240 až 288 ° C) | 4900 psi (34 MPa) | 3000 (15,2 m/s) | 300 000 (10,5 MPa m/s) |

Ostatní

- igus, iglidur Speciálně vyvinuté materiály nesoucí polymer s predikcí životnosti

- Keramická ložiska jsou velmi tvrdá, takže písek a jiná drť, které do ložiska vstupují, se jednoduše rozemelou na jemný prášek, který nebrání provozu ložiska.

- Lubrit

- Lignum vitae je samomazné dřevo a v hodinách poskytuje extrémně dlouhou životnost. Používá se také s bronzovými koly v lodní lanoví.

- U klavíru jsou různé (obvykle) dřevěné části klávesnice a akce spojeny středovými kolíky, obvykle vyrobenými z německého stříbra . Tyto vazby obvykle pociťovaly , nebo vzácněji, kožená pouzdra.

Mazání

Typy mazacích systémů lze rozdělit do tří skupin:

- Třída I - ložiska, která vyžadují aplikaci maziva z externího zdroje (např. Oleje, maziva atd.).

- Třída II - ložiska, která obsahují mazivo ve stěnách ložiska (např. Bronz, grafit atd.). K dosažení maximálního výkonu obvykle tato ložiska vyžadují vnější mazivo.

- Třída III - ložiska vyrobená z materiálů, které jsou mazivem. Tato ložiska jsou obvykle považována za „samomazná“ a mohou běžet bez externího maziva.

Příklady druhého typu ložisek jsou olejová ložiska a plastová ložiska vyrobená z polyacetalu ; příklady třetího typu jsou metalizovaná grafitová ložiska a PTFE ložiska.

Většina kluzných ložisek má hladký vnitřní povrch; některé jsou však drážkované , například spirálové drážkové ložisko . Drážky pomáhají mazání vstoupit do ložiska a pokrývají celý čep.

Samomazná kluzná ložiska mají v ložiskových stěnách mazivo. Existuje mnoho forem samomazných ložisek. První a nejběžnější jsou slinutá kovová ložiska, která mají porézní stěny. Porézní stěny nasávají olej kapilárně a uvolňují olej při působení tlaku nebo tepla . Příklad slinutého kovového ložiska v činnosti lze vidět na samomazných řetězech , které během provozu nevyžadují žádné další mazání. Další formou je pevná jednodílná kovová průchodka s drážkovým kanálem osmé osy na vnitřním průměru, která je vyplněna grafitem. Podobné ložisko nahrazuje osminovou drážku otvory vyplněnými grafitem. Tím se ložisko promaže zevnitř i zvenčí. Poslední formou je plastové ložisko, které má mazivo vytvarované do ložiska. Při záběhu ložiska se mazivo uvolňuje .

Existují tři hlavní typy mazání: stav plného filmu , okrajový stav a suchý stav . Podmínky plného filmu jsou, když je zatížení ložiska neseno výhradně filmem tekutého maziva a mezi oběma povrchy ložisek není žádný kontakt. Ve směsných nebo okrajových podmínkách je zatížení přenášeno částečně přímým povrchovým kontaktem a částečně filmem tvořícím mezi nimi. V suchém stavu je plné zatížení přenášeno stykem povrch s povrchem.

Ložiska vyrobená z materiálů třídy ložisek běží vždy v suchém stavu. Další dvě třídy kluzných ložisek mohou běžet za všech tří podmínek; stav, ve kterém běží ložisko, závisí na provozních podmínkách, zatížení, relativní rychlosti povrchu, vůli v ložisku, kvalitě a množství maziva a teplotě (ovlivňující viskozitu maziva). Pokud kluzné ložisko není určeno k provozu v suchém nebo okrajovém stavu, má vysoký součinitel tření a opotřebovává se. Suché a okrajové podmínky mohou nastat iu kapalinového ložiska při provozu mimo jeho normální provozní podmínky; např. při spuštění a vypnutí.

Kapalinové mazání

Výsledkem tekutého mazání je režim mazání plným filmem nebo okrajovým stavem. Správně navržený systém ložisek snižuje tření tím, že eliminuje kontakt povrchu s povrchem mezi čepem a ložiskem prostřednictvím dynamických dynamických efektů .

Tekutá ložiska lze mazat hydrostaticky nebo hydrodynamicky . Hydrostaticky mazaná ložiska jsou mazána externím čerpadlem, které udržuje statické množství tlaku. V hydrodynamickém ložisku je tlak v olejovém filmu udržován otáčením čepu. Hydrostatická ložiska se při otáčení čepu dostávají do hydrodynamického stavu . Hydrostatická ložiska obvykle používají olej , zatímco hydrodynamická ložiska mohou používat olej nebo mazivo , avšak ložiska mohou být navržena tak, aby používala jakoukoli kapalinu, která je k dispozici, a několik konstrukcí čerpadel používá čerpanou kapalinu jako mazivo.

Hydrodynamická ložiska vyžadují větší péči při konstrukci a provozu než hydrostatická ložiska. Jsou také náchylnější k počátečnímu opotřebení, protože k mazání dochází, dokud nedojde k otáčení hřídele. Při nízkých otáčkách nemusí mazání dosáhnout úplného oddělení hřídele od pouzdra. Výsledkem je, že hydrodynamickým ložiskům mohou pomáhat sekundární ložiska, která podpírají hřídel během období rozběhu a zastavení, čímž chrání povrchy obráběných ložisek čepu s jemnou tolerancí. Na druhou stranu se hydrodynamická ložiska montují jednodušeji a jsou levnější.

V hydrodynamickém stavu se vytvoří mazací „klín“, který zvedne čep. Deník se také mírně posouvá horizontálně ve směru otáčení. Umístění čepu se měří úhlem polohy , což je úhel mezi svislicí a přímkou, která prochází středem čepu a středem ložiska, a poměrem výstřednosti, což je poměr vzdálenosti středu čepu od středu ložiska k celkové radiální vůli. Úhel polohy a poměr excentricity závisí na směru a rychlosti otáčení a zatížení. U hydrostatických ložisek ovlivňuje tlak oleje také poměr excentricity. V elektromagnetických zařízeních, jako jsou motory, mohou elektromagnetické síly působit proti gravitačnímu zatížení, což způsobí, že deník zaujme neobvyklé polohy.

Jednou z nevýhod specifických pro kapalinou mazaná a hydrodynamická ložiska čepů ve vysokorychlostních strojích je víření oleje -samobuzené vibrace čepu. K víření oleje dochází, když se mazací klín stane nestabilním: malé narušení čepu má za následek reakční síly z olejového filmu, které způsobují další pohyb, což způsobí, že jak olejový film, tak čep se „točí“ kolem pláště ložiska. Frekvence víření se obvykle pohybuje kolem 42% rychlosti otáčení čepu. V extrémních případech vede víření oleje k přímému kontaktu mezi čepem a ložiskem, což ložisko rychle opotřebuje. V některých případech se frekvence víru shoduje s kritickými otáčkami hřídele stroje a „zablokuje se“ na nich; tento stav je známý jako „olejový bič“. Olejový bič může být velmi destruktivní.

Olejovému víru lze zabránit stabilizační silou působící na čep. Řada provedení ložisek se snaží využít geometrii ložiska buď k vytvoření překážky pro vířivou tekutinu, nebo k zajištění stabilizačního zatížení k minimalizaci víření. Jeden takový se nazývá vrtání citronu nebo eliptický otvor . V tomto provedení jsou mezi obě poloviny ložiskového tělesa instalovány podložky a poté je otvor obroben na míru. Poté, co jsou podložky odstraněny, vrt připomíná tvar citrónu, což zmenšuje vůli v jednom směru otvoru a zvyšuje předpětí v tomto směru. Nevýhodou této konstrukce je nižší únosnost ve srovnání s typickými ložisky. Je také stále náchylný k víření oleje při vysokých rychlostech, jeho cena je však relativně nízká.

Dalším provedením je tlaková hráz nebo přehrazená drážka , která má ve středu ložiska mělký reliéfní řez přes horní polovinu ložiska. Drážka se náhle zastaví, aby se vytvořila síla směrem dolů ke stabilizaci čepu. Tento design má vysokou nosnost a opravuje většinu situací víření oleje. Nevýhodou je, že funguje pouze v jednom směru. Odsazení polovin ložisek dělá totéž jako tlaková hráz. Jediným rozdílem je, že se zvyšuje únosnost se zvyšujícím se ofsetem.

Radikálnějším designem je konstrukce sklopných podložek, která využívá více podložek, které jsou navrženy tak, aby se pohybovaly s měnícím se zatížením. Obvykle se používá ve velmi velkých aplikacích, ale nachází také rozsáhlé uplatnění v moderních turbosoustrojích, protože téměř úplně eliminuje víření oleje.

Související komponenty

Mezi další součásti, které se běžně používají s kluznými ložisky, patří:

- Polštářový blok : Jedná se o standardizované uložení ložisek navržené tak, aby přijímalo kluzná ložiska. Jsou určeny k montáži na rovný povrch.

- Kruhový olejovač : Mazací mechanismus používaný v první polovině 20. století pro aplikace se střední rychlostí.

- Ucpávka : Těsnicí systém sloužící k tomu, aby kapalina neunikala z tlakového systému přes kluzné ložisko.

Viz také

- Počítačový ventilátor - miniaturní ventilátor používaný v počítači k aktivnímu chlazení

- Hot box

- Ložisko polštářového bloku

- Plastigauge

Reference

Bibliografie

- Ložiska a ložiskové kovy: Pojednání pojednávající o různých typech kluzných ložisek, složení a vlastnostech ložiskových kovů, způsobech zajištění správného mazání a důležitých faktorech upravujících konstrukci kluzných ložisek . Průmyslový tisk. 1921. OCLC 1184217724 .

- Neale, Michael John (1995), The Tribology Handbook (2. vyd.), Butterworth-Heinemann, ISBN 978-0-7506-1198-5.

externí odkazy

- Kinematické modely pro digitální knihovnu designu (KMODDL) - filmy a fotografie stovek fungujících modelů mechanických systémů na Cornell University. Také obsahuje knihovnu elektronických knih klasických textů o strojírenství a strojírenství.

- CSX slovník J