Jistič hexafluoridu síry - Sulfur hexafluoride circuit breaker

Jističe hexafluoridu síry chrání elektrické elektrárny a distribuční systémy přerušením elektrických proudů, když jsou aktivovány ochranným relé . Místo oleje, vzduchu nebo vakua používá jistič hexafluoridu síry plynný hexafluorid síry (SF 6 ) k ochlazení a zhášení oblouku při otevření okruhu. Mezi výhody oproti jiným médiím patří nižší provozní hluk a žádné emise horkých plynů a relativně nízká údržba. Jističe SF 6, vyvinuté v padesátých letech minulého století, jsou široce používány v elektrických sítích s přenosovým napětím do 800 kV, jako generátorové jističe a v distribučních systémech s napětím do 35 kV.

Jističe hexafluoridu síry mohou být použity jako samostatné zařízení ve venkovních rozvodnách izolovaných vzduchem nebo mohou být začleněny do rozváděčů izolovaných plynem, které umožňují kompaktní instalace při vysokém napětí.

Princip činnosti

Přerušení proudu ve vysokonapěťovém jističi se získá oddělením dvou kontaktů v médiu, jako je například hexafluorid síry (SF 6 ), které má vynikající vlastnosti dielektrika a zhášení oblouku. Po oddělení kontaktů je proud veden obloukem a je přerušen, když je tento oblouk ochlazen dostatečným proudem plynu.

Plyn SF 6 je elektronegativní a má silnou tendenci absorbovat volné elektrony. Kontakty přerušovače se otevřou ve vysokotlakém proudu plynného hexafluoridu síry a mezi nimi se udeří oblouk. Plyn zachycuje vodivé volné elektrony v oblouku za vzniku relativně nepohyblivých negativních iontů. Tato ztráta vodivých elektronů v oblouku rychle vytvoří dostatečnou izolační pevnost k uhasení oblouku.

Výboj plynu aplikovaný na oblouk musí být schopen jej rychle ochladit, aby se teplota plynu mezi kontakty snížila z 20 000 K na méně než 2 000 K za několik stovek mikrosekund, aby byl schopen odolat přechodnému rekuperačnímu napětí, které je aplikováno na kontakty po aktuálním přerušení. Hexafluorid síry se obecně používá v současných vysokonapěťových jističích při jmenovitém napětí vyšším než 52 kV.

Do 80. let 20. století byl tlak nezbytný k výbuchu oblouku generován většinou plynovým ohřevem pomocí energie oblouku. Nyní je možné použít nízkoenergetické pružinové mechanismy k pohonu vysokonapěťových jističů až do 800 kV.

Stručná historie

Vysokonapěťové jističe se od svého uvedení v polovině 50. let 20. století změnily a bylo vyvinuto několik principů přerušení, které postupně přispěly k velkému snížení provozní energie. Tyto jističe jsou k dispozici pro vnitřní nebo venkovní aplikace, přičemž ty druhé jsou ve formě pólů jističe uložených v keramických izolátorech namontovaných na konstrukci. První patenty na použití SF 6 jako přerušovacího média byly podány v Německu v roce 1938 Vitaly Grosse ( AEG ) a nezávisle později ve Spojených státech v červenci 1951 HJ Lingal, TE Browne a AP Strom ( Westinghouse ).

První průmyslová aplikace SF 6 pro přerušení proudu se datuje do roku 1953. Vysokonapěťové zátěžové spínače 15 kV až 161 kV byly vyvinuty s vypínací schopností 600 A. První vysokonapěťový jistič SF 6 postavený v roce 1956 firmou Westinghouse by mohl přerušit 5 kA pod 115 kV, ale mělo šest přerušovacích komor v sérii na pól.

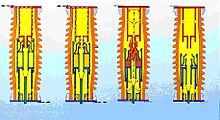

V roce 1957 byla pro jističe SF 6 zavedena technika typu puffer, přičemž relativní pohyb pístu a válce spojeného s pohyblivou částí je použit ke generování nárůstu tlaku nezbytného k výbuchu oblouku pomocí trysky z izolačního materiálu . V této technice je nárůst tlaku získán hlavně kompresí plynu.

První vysokonapěťový jistič SF 6 s vysokou schopností zkratového proudu vyrobil Westinghouse v roce 1959. Tento jistič v uzemněné nádrži (nazývané mrtvá nádrž) mohl přerušit 41,8 kA při 138 kV (10 000 MV · A ) a 37,6 kA při 230 kV (15 000 MV · A). Tento výkon byl již významný, ale tři komory na pól a vysokotlaký zdroj potřebný pro výbuch (1,35 MPa ) byly omezením, kterému bylo nutné se v dalším vývoji vyhnout.

Vynikající vlastnosti SF 6 vedly v 70. letech k rychlému rozšíření této techniky a k jejímu využití pro vývoj jističů s vysokou schopností přerušení, až 800 kV.

Dosažení prvního jednorázového přerušení 245 kV a odpovídajících 420 kV až 550 kV a 800 kV kolem roku 1983 s 2, 3 a 4 komorami na pól vedlo k dominanci jističů SF 6 v celém rozsahu vysokým napětím.

Jejich úspěch může vysvětlit několik charakteristik jističů SF 6 :

- Jednoduchost přerušovací komory, která nepotřebuje pomocnou lámací komoru

- Autonomie poskytovaná technikou puffer

- Možnost získat nejvyšší výkon, až 63 kA, se sníženým počtem přerušovacích komor

- Krátká doba přestávky 2 až 2,5 cyklu

- Vysoká elektrická výdrž, umožňující provoz nejméně 25 let bez renovace

- Možná kompaktní řešení při použití pro plynem izolované rozváděče nebo hybridní rozváděče

- Integrované zavírací odpory nebo synchronizované operace pro snížení přepínání přepětí

- Spolehlivost a dostupnost

- Nízká hladina hluku

Snížení počtu přerušovacích komor na pól vedlo ke značnému zjednodušení jističů a také počtu požadovaných dílů a těsnění. V přímém důsledku se zlepšila spolehlivost jističů, jak bylo později ověřeno průzkumy Mezinárodní rady pro velké elektrické systémy (CIGRE).

Designové vlastnosti

Tepelné tryskací komory

Za posledních 30 let byly vyvinuty nové typy vypínacích komor SF 6 , které implementují inovativní principy přerušení, s cílem snížit provozní energii jističe. Jedním z cílů této evoluce bylo dále zvýšit spolehlivost snížením dynamických sil v pólu. Vývoj od roku 1980 zaznamenal použití samočinné techniky přerušení pro přerušovací komory SF 6 .

Tento vývoj byl usnadněn pokrokem v digitálních simulacích, které byly široce používány k optimalizaci geometrie přerušovací komory a spojení mezi póly a mechanismem.

Tato technika se ukázala jako velmi účinná a byla široce používána pro vysokonapěťové jističe do 550 kV. Umožnil vývoj nových řad jističů ovládaných nízkoenergetickými pružinovými mechanizmy.

Snížení provozní energie bylo dosaženo hlavně snížením energie použité pro kompresi plynu a zvýšeným využitím energie oblouku k vytvoření tlaku nutného k uhasení oblouku a získání přerušení proudu. Nízké proudové přerušení, až asi 30% jmenovitého zkratového proudu, je získáno nárazovým výbuchem. Také obsahuje více rozsáhlé dostupné energie.

Samolepící komory

Další vývoj v technice tepelného tryskání byl proveden zavedením ventilu mezi expanzní a kompresní objemy. Při přerušení nízkých proudů se ventil otevře pod vlivem přetlaku generovaného v kompresním objemu. Vyfukování oblouku je provedeno jako u nárazového jističe díky stlačení plynu získaného působením pístu. V případě přerušení vysokých proudů vytváří energie oblouku v expanzním objemu vysoký přetlak, který vede k uzavření ventilu a tím k oddělení expanzního objemu od kompresního objemu. Přetlak potřebný k rozbití je získán optimálním využitím tepelného účinku a efektu zanášení trysky, kdykoli průřez oblouku významně snižuje výfuk plynu v trysce. Aby se zabránilo nadměrné spotřebě energie stlačováním plynu, je na píst namontován ventil, aby se omezil přetlak v kompresi na hodnotu nezbytnou pro přerušení nízkých zkratových proudů.

Tato technika, známá jako „self-blast“, je nyní od roku 1980 hojně používána pro vývoj mnoha typů přerušovacích komor. Vyšší porozumění přerušení oblouku získané digitálními simulacemi a validace pomocí vypínacích testů přispívá k vyšší spolehlivosti těchto samočinných jističů. Snížení provozní energie, umožněné technikou vlastního tryskání, navíc vede k delší životnosti.

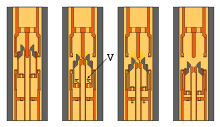

Dvojitý pohyb kontaktů

Významného snížení provozní energie lze také dosáhnout snížením kinetické energie spotřebované během vypínacího provozu. Jedním ze způsobů je přemístit dva obloukové kontakty v opačných směrech tak, aby rychlost oblouku byla poloviční oproti konvenčnímu uspořádání s jediným mobilním kontaktem.

Princip tepelného a samočinného výbuchu umožnil použití nízkoenergetických pružinových mechanismů pro provoz vysokonapěťových jističů. V 80. letech postupně nahradili techniku puffer; nejprve v jističích 72,5 kV a poté od 145 kV do 800 kV.

Porovnání technik jednoho pohybu a dvojitého pohybu

Technika dvojitého pohybu snižuje vypínací rychlost pohyblivé části na polovinu. V zásadě by kinetickou energii bylo možné rozčtvrtit, pokud by nebyla zvýšena celková pohyblivá hmotnost. Nicméně, jak je celková hmotnost pohybující se zvyšuje, praktická snížení kinetické energie je blíže k 60%. Celková vypínací energie také zahrnuje energii komprese, která je u obou technik téměř stejná. Snížení celkové vypínací energie je tedy nižší, asi o 30%, ačkoli přesná hodnota závisí na aplikaci a ovládacím mechanismu. V závislosti na konkrétním případě může být levnější technika dvojitého pohybu nebo jediného pohybu. Náklady mohou ovlivnit také další úvahy, jako je racionalizace rozsahu jističe.

Tepelná tryskací komora s otevíráním pomocí oblouku

V tomto principu přerušení se používá energie oblouku na jedné straně ke generování výbuchu tepelnou roztažností a na druhé straně k urychlení pohyblivé části jističe při přerušení vysokých proudů. Přetlak vytvářený energií oblouku za přerušovací zónou je aplikován na pomocný píst spojený s pohyblivou částí. Výsledná síla zrychluje pohybující se část, čímž zvyšuje energii dostupnou pro vypínání. Pomocí tohoto principu přerušení je možné během přerušení vysokého proudu zvýšit přibližně o 30% vypínací energii dodávanou ovládacím mechanismem a udržovat rychlost otevírání nezávisle na proudu. Je zjevně vhodnější pro jističe s vysokými vypínacími proudy, jako jsou generátorové jističe.

Generátorové jističe

Generátorové jističe (GCB) jsou připojeny mezi generátor a stupňový transformátor napětí. Obvykle se používají na výstupu generátorů s vysokým výkonem (30 MVA až 1800 MVA), aby je spolehlivě, rychle a ekonomicky chránily. Takové jističe mají vysoký jmenovitý proud (4 kA až 40 kA) a mají vysokou vypínací schopnost (50 kA až 275 kA).

Patří do rozsahu středního napětí, ale schopnost odolávat přechodnému obnovovacímu napětí vyžadovaná normou IEC/IEEE 62771-37-013 je taková, že je nutné použít specificky vyvinuté principy přerušení. Bylo vyvinuto konkrétní provedení techniky tepelného výbuchu, které bylo aplikováno na generátorové jističe. Výše popsaná samovolná technika je také široce používána v generátorových jističích SF 6 , ve kterých je kontaktní systém poháněn nízkoenergetickým, pružinou ovládaným mechanismem. Příklad takového zařízení je uveden na obrázku níže; tento jistič je dimenzován na 17,5 kV a 63 kA.

Testování vysokého výkonu

Zkratová schopnost vysokonapěťových jističů je taková, že ji nelze prokázat jediným zdrojem schopným generovat potřebný výkon. Používá se speciální schéma s generátorem, který poskytuje zkratový proud až do přerušení proudu a poté zdroj napětí aplikuje obnovovací napětí na svorky jističe. Testy se obvykle provádějí jednofázově, ale lze je provádět i třífázově. Také mají malou kontrolu výkonu.

S jističi SF 6 jsou spojeny následující problémy :

- Toxické plyny nižšího řádu

Když se v plynu SF 6 vytvoří oblouk, vytvoří se malé množství plynů nižšího řádu. Některé z těchto vedlejších produktů jsou toxické a mohou způsobit podráždění očí a dýchacích cest. To je problém, pokud jsou přerušovače otevřeny kvůli údržbě nebo k dispozici.

- Vytěsnění kyslíku

SF 6 je těžší než vzduch, proto je třeba dávat pozor při vstupu do nízkých stísněných prostor kvůli riziku vytlačení kyslíku.

- Skleníkový plyn

SF 6 je nejsilnějším skleníkovým plynem, který Mezivládní panel pro změnu klimatu vyhodnotil. Má potenciál globálního oteplování, který je 23 900krát horší než CO 2 .

Některé vlády zavedly systémy pro monitorování a řízení emisí SF 6 do atmosféry.

Porovnání s jinými typy

Jističe jsou obvykle klasifikovány podle jejich izolačního média. Následující typy jističů mohou být alternativou k typům SF 6 .

- výbuch vzduchu

- olej

- vakuum

- CO 2

Ve srovnání se vzduchovými tryskači je provoz s SF 6 tišší a při normálním provozu nejsou vypouštěny žádné horké plyny. K udržení tlaku vzduchu k výbuchu není nutná žádná zařízení na stlačený vzduch. Vyšší dielektrická pevnost plynu umožňuje kompaktnější konstrukci nebo větší hodnotu přerušení při stejné relativní velikosti jako vzduchové odpory. To má také žádoucí účinek minimalizace velikosti a hmotnosti jističů, což činí základy a instalaci méně nákladnými. Provozní mechanismy jsou jednodušší a je vyžadována menší údržba, obecně je mezi kontrolami nebo údržbou povoleno více mechanických operací. Kontrola nebo výměna plynu SF 6 však vyžaduje speciální vybavení a školení, aby se zabránilo náhodným emisím. Při velmi nízkých venkovních teplotách může plyn SF 6 na rozdíl od vzduchu zkapalnit, což snižuje schopnost jističe přerušovat poruchové proudy.

Olejové drtiče obsahují určitý objem minerálního oleje. Minimální olejový jistič může obsahovat řádově stovky litrů oleje při přenosovém napětí; olejový jistič naplněný mrtvou nádrží může obsahovat desítky tisíc litrů oleje. Pokud je tento během poruchy vybitý z jističe, bude to představovat nebezpečí požáru. Olej je také toxický pro vodní systémy a úniky je třeba pečlivě omezit.

Vakuové jističe mají omezenou dostupnost a nejsou vyráběny pro přenosová napětí, na rozdíl od jističů SF 6 dostupných do 800 kV.