Fluidní katalytické krakování - Fluid catalytic cracking

Fluidní katalytické krakování (FCC) je jedním z nejdůležitějších procesů přeměny používaných v ropných rafinériích . Je široce používán k převodu vysokovroucích uhlovodíkových frakcí s vysokou molekulovou hmotností ropných olejů na cennější benzín , olefinické plyny a další produkty. Krakování ropných uhlovodíků bylo původně prováděno tepelným krakováním , které bylo téměř úplně nahrazeno katalytickým krakováním, protože produkuje více benzínu s vyšším oktanovým číslem . Produkuje také vedlejší produkty plynů, které mají více dvojných vazeb uhlík-uhlík (tj. Více olefinů), a tudíž i ekonomičtější hodnotu, než plyny vyrobené tepelným krakováním.

Surovina pro FCC je obvykle ta část surového oleje, který má počáteční teplotu varu 340 ° C (644 ° F) nebo vyšší při atmosférickém tlaku a průměrnou molekulovou hmotnost v rozmezí od asi 200 do 600 nebo vyšší. Tato část ropy je často označována jako těžký plynový olej nebo vakuový plynový olej (HVGO). V procesu FCC se surovina zahřívá na vysokou teplotu a mírný tlak a uvádí se do styku s horkým práškovým katalyzátorem . Katalyzátor rozbíjí molekuly vysokovroucích uhlovodíkových kapalin s dlouhým řetězcem na mnohem kratší molekuly, které se shromažďují jako pára.

Ekonomika

Ropné rafinerie používají fluidní katalytické krakování k nápravě nerovnováhy mezi tržní poptávkou po benzínu a přebytkem těžkých produktů s vysokou teplotou varu, které jsou výsledkem destilace ropy .

Od roku 2006 byly jednotky FCC v provozu ve 400 ropných rafinériích po celém světě a asi jedna třetina surové ropy rafinované v těchto rafinériích je zpracovávána v FCC za účelem výroby vysoce oktanového benzínu a topných olejů . V průběhu roku 2007 zpracovávaly jednotky FCC ve Spojených státech celkem 5 300 000 barelů (840 000 m 3 ) surovin denně a jednotky FCC na celém světě zpracovávaly zhruba dvojnásobek tohoto množství.

Jednotky FCC jsou v regionu EMEA méně obvyklé, protože tyto regiony mají vysokou poptávku po naftě a petroleji, což lze uspokojit hydrokrakováním . V USA je tekuté katalytické krakování běžnější, protože poptávka po benzínu je vyšší.

Vývojový diagram a popis procesu

Moderní jednotky FCC jsou nepřetržité procesy, které fungují 24 hodin denně po dobu 3 až 5 let mezi plánovanými odstávkami pro běžnou údržbu.

Pro moderní jednotky FCC bylo vyvinuto několik různých proprietárních návrhů. Každý design je k dispozici na základě licence, kterou musí zakoupit vývojář designu u jakékoli ropné rafinérské společnosti, která si přeje postavit a provozovat FCC daného designu.

Pro jednotku FCC existují dvě různé konfigurace: „skládaný“ typ, kde jsou reaktor a regenerátor katalyzátoru obsaženy ve dvou samostatných nádobách, s reaktorem nad regenerátorem, s obrubou mezi těmito nádobami, která umožňuje potrubí odpadního plynu z regenerátoru připojit k horní části nádoby regenerátoru a typu „vedle sebe“, kde jsou reaktor a regenerátor katalyzátoru ve dvou oddělených nádobách. Skládaná konfigurace zabírá méně fyzického prostoru v oblasti rafinerie. Toto jsou hlavní návrháři a poskytovatelé licencí FCC:

Konfigurace vedle sebe:

- CB&I

- Výzkum a inženýrství ExxonMobil (EMRE)

- Globální řešení Shell

- Axens / Stone & Webster Process Technology - v současné době patří společnosti Technip

- UOP LLC - společnost Honeywell

Skládaná konfigurace:

- Kellogg Brown & Root (KBR)

Každý z licencovaných patentovaných návrhů tvrdí, že má jedinečné vlastnosti a výhody. Kompletní diskuse o relativních výhodách každého z procesů přesahuje rámec tohoto článku.

Reaktor a regenerátor

Reaktor a regenerátor jsou považovány za srdce jednotky fluidního katalytického krakování. Schematický vývojový diagram typické moderní jednotky FCC na obrázku 1 níže je založen na konfiguraci "vedle sebe". Předehřátá vysokovroucí ropná surovina (asi 315 až 430 ° C) sestávající z molekul uhlovodíků s dlouhým řetězcem se zkombinuje s recyklovaným kalovým olejem ze dna destilační kolony a vstříkne se do stoupacího potrubí katalyzátoru, kde se odpaří a rozdrtí na menší molekuly páry kontaktem a smícháním s velmi horkým práškovým katalyzátorem z regenerátoru. Všechny krakovací reakce probíhají v katalyzátorovém stoupači během 2–4 sekund. Uhlovodíkové páry "fluidizují" práškový katalyzátor a směs uhlovodíkových par a katalyzátoru proudí vzhůru a vstupuje do reaktoru při teplotě asi 535 ° C a tlaku asi 1,72 baru .

Reaktor je nádoba, ve které jsou páry popraskaného produktu: (a) odděleny od použitého katalyzátoru prouděním sadou dvoustupňových cyklonů v reaktoru a (b) vyčerpaný katalyzátor proudí dolů sekcí odstraňování páry pro odstranění jakékoli uhlovodíkové páry, než se použitý katalyzátor vrátí do regenerátoru katalyzátoru . Tok použitého katalyzátoru do regenerátoru je regulován šoupátkem v potrubí použitého katalyzátoru.

Protože krakovací reakce produkují nějaký uhlíkatý materiál (označovaný jako katalyzátorový koks), který se usazuje na katalyzátoru a velmi rychle snižuje reaktivitu katalyzátoru, katalyzátor se regeneruje spálením uloženého koksu vzduchem vháněným do regenerátoru. Regenerátor pracuje při teplotě přibližně 715 ° C a tlaku přibližně 2,41 baru, proto regenerátor pracuje při tlaku přibližně o 0,7 baru vyšším než reaktor. Spalování koksu je exotermická a vytváří velké množství tepla, které je částečně absorbována regenerovaného katalyzátoru a poskytuje teplo potřebné k odpařování suroviny a endotermické krakovací reakce, které probíhají v katalytickém stoupačce. Z tohoto důvodu jsou jednotky FCC často označovány jako „tepelně vyvážené“.

Horký katalyzátor (asi při 715 ° C) opouštějící regenerátor proudí do jímky pro odtah katalyzátoru, kde mohou uniklé spaliny unikat a proudit zpět do horní části k regenerátoru. Tok regenerovaného katalyzátoru do místa vstřikování suroviny pod stoupací část katalyzátoru je regulován šoupátkem v potrubí regenerovaného katalyzátoru. Horké spaliny opouštějí regenerátor po průchodu několika sadami dvoustupňových cyklonů, které ze spalin odstraňují strhávaný katalyzátor.

Množství katalyzátoru cirkulujícího mezi regenerátorem a reaktorem činí přibližně 5 kg na kg suroviny, což odpovídá přibližně 4,66 kg na litr suroviny. Jednotka FCC zpracovávající 75 000 barelů denně (11 900 m 3 /d) tedy bude obíhat asi 55 900 tun katalyzátoru za den.

Hlavní sloupec

Páry reakčního produktu (při 535 ° C a tlaku 1,72 baru) proudí z horní části reaktoru do spodní části hlavní kolony (běžně se označuje jako hlavní frakcionátor, kde probíhá štěpení krmiva), kde se destilují do konečné produkty FCC z krakované ropné nafty , topného oleje a odpadních plynů . Po dalším zpracování za účelem odstranění sloučenin síry se z krakované nafty stává vysoce oktanová složka směsných benzínů rafinerie.

Odpadní plyn z hlavního frakcionátoru se posílá do takzvané jednotky pro rekuperaci plynu, kde se dělí na butany a butyleny , propan a propylen a plyny s nižší molekulovou hmotností ( vodík , metan , ethylen a etan ). Některé jednotky FCC pro rekuperaci plynu mohou také oddělit část ethanu a ethylenu.

Ačkoliv výše uvedený schematický vývojový diagram zobrazuje hlavní frakcionátor jako mající pouze jeden postranní striptér a jeden produkt z topného oleje, mnoho hlavních frakcionátorů FCC má dva postranní strippery a produkují lehký topný olej a těžký topný olej. Podobně mnoho hlavních frakcionátorů FCC produkuje lehkou popraskanou naftu a těžkou popraskanou naftu. Terminologie lehká a těžká v této souvislosti označuje rozmezí varu produktu, přičemž lehké produkty mají nižší rozmezí bodu varu než těžké produkty.

Spodní produktový olej z hlavního frakcionátoru obsahuje zbytkové částice katalyzátoru, které nebyly zcela odstraněny cyklóny v horní části reaktoru. Z tohoto důvodu je spodní produktový olej označován jako kalový olej . Část oleje z této kaše se recykluje zpět do hlavního frakcionátoru nad vstupním bodem par horkých reakčních produktů, aby se ochladily a částečně kondenzovaly páry reakčních produktů, když vstupují do hlavního frakcionátoru. Zbytek oleje z kejdy je čerpán přes usazovač kalu. Spodní olej z usazovače kejdy obsahuje většinu částic katalyzátoru kalového oleje a je recyklován zpět do stoupacího potrubí katalyzátoru kombinací s FCC surovinovým olejem. Objasněno suspenze olej nebo mazut se odvádí z horní části usazovací nádrže kejdy pro použití jinde v rafinerii, jako složku olej míchání těžkého paliva, nebo jako saze suroviny.

Regenerátor spalin

V závislosti na volbě konstrukce FCC může nebo nemusí být spalování koksu na použitém katalyzátoru v regenerátoru úplné spalování na oxid uhličitý CO

2. Průtok spalovacího vzduchu je řízen tak, aby poskytoval požadovaný poměr oxidu uhelnatého (CO) k oxidu uhličitému pro každou konkrétní konstrukci FCC.

V provedení znázorněném na obrázku 1 byl koks spálen na CO pouze částečně

2. Spaliny (obsahující CO a CO

2) při 715 ° C a při tlaku 2,41 baru je veden sekundárním katalyzátorovým separátorem obsahujícím vířivé trubice určené k odstranění 70 až 90 procent částic ve spalinách opouštějících regenerátor. To je nutné, aby se zabránilo poškození lopatek v turboexpandéru, kterým jsou spaliny dále vedeny, erozí .

Expanze spalin turboexpanderem poskytuje dostatečný výkon k pohonu kompresoru spalovacího vzduchu regenerátoru . Elektrický motorový - generátor může spotřebovat nebo vyrábět elektrickou energii. Pokud expanze spalin neposkytuje dostatečný výkon pro pohon vzduchového kompresoru, poskytuje potřebný dodatečný výkon elektromotor - generátor. Pokud expanze spalin poskytuje více energie, než je potřeba k pohonu vzduchového kompresoru, pak elektromotor - generátor převádí přebytečnou energii na elektrickou energii a exportuje ji do elektrického systému rafinerie.

Expandované spaliny jsou poté vedeny přes parotvorný kotel (označovaný jako kotel na CO), kde je oxid uhelnatý ve spalinách spalován jako palivo, aby se poskytla pára pro použití v rafinérii a aby byla dodržena veškerá příslušná environmentální regulační limity emisí oxidu uhelnatého.

Spaliny se nakonec zpracovávají elektrostatickým odlučovačem (ESP), aby se odstranily zbytkové částice, aby byly splněny veškeré příslušné environmentální předpisy týkající se emisí částic. ESP odstraňuje ze spalin částice o velikosti 2 až 20 µm . Ke splnění emisních limitů částic jsou někdy vyžadovány filtrační systémy pro pevné částice, známé jako separátory čtvrtého stupně (FSS). Ty mohou nahradit ESP, pokud jsou jediným problémem emise částic.

Parní turbína v kouřovém zpracování plynů (znázorněno ve výše uvedeném schématu), se používá k pohonu vzduchový kompresor, spalovací regenerátoru během rozběhů jednotky FCC, dokud se dostatečně kouřových plynů, aby se v průběhu tohoto úkolu.

Mechanismus a produkty katalytického krakování

Proces fluidního katalytického krakování rozbíjí velké uhlovodíky jejich přeměnou na karbokationty, které procházejí nesčetnými přesmyky.

Obrázek 2 je velmi zjednodušený schematický diagram, který ilustruje, jak proces rozbíjí vysokovroucí uhlovodíky z alkanů (parafinů) s přímým řetězcem na menší alkany s přímým řetězcem, jakož i na alkany s rozvětveným řetězcem, rozvětvené alkeny (olefiny) a cykloalkany (nafteny). Rozdělení velkých molekul uhlovodíků na menší molekuly je organickými chemiky více technicky označováno jako štěpení vazeb uhlík-uhlík.

Jak je znázorněno na obrázku 2, některé z menších alkanů se poté rozlomí a převedou na ještě menší alkeny a rozvětvené alkeny, jako jsou plyny ethylen , propylen , butyleny a isobutyleny . Tyto olefinické plyny jsou cenné pro použití jako petrochemické suroviny. Propylen, butylen a isobutylen jsou také cennými surovinami pro určité procesy rafinace ropy, které je převádějí na vysoce oktanové složky míchání benzínu.

Jak je také znázorněno na obrázku 2, cykloalkany (nafteny) vytvořené počátečním rozpadem velkých molekul se dále převádějí na aromáty, jako je benzen , toluen a xyleny , které se vaří v rozmezí bodu varu benzinu a mají mnohem vyšší oktanové hodnocení než alkany .

Při procesu krakování se také vyrábí uhlík, který se ukládá na katalyzátoru (katalyzátorový koks). Tendence k tvorbě uhlíku nebo množství uhlíku v surovém nebo FCC vsázce se měří metodami, jako je mikro uhlíkový zbytek , Conradsonův uhlíkový zbytek nebo Ramsbottomův uhlíkový zbytek .

Katalyzátory

Jednotky FCC nepřetržitě odebírají a nahrazují část katalyzátoru, aby si udržely stabilní úroveň aktivity. Moderní FCC katalyzátory jsou jemné prášky se sypnou hustotou 0,80 až 0,96 g / cm 3, a mající distribuci velikosti částic v rozmezí od 10 do 150 um a s průměrnou velikostí částic 60 až 100 um. Konstrukce a provoz jednotky FCC do značné míry závisí na chemických a fyzikálních vlastnostech katalyzátoru. Žádoucí vlastnosti katalyzátoru FCC jsou:

- Dobrá stabilita vůči vysokým teplotám a páře

- Vysoká aktivita

- Velké velikosti pórů

- Dobrá odolnost proti oděru

- Nízká produkce koksu

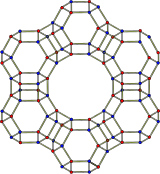

Moderní FCC katalyzátor má čtyři hlavní složky: krystalický zeolit , matrici, pojivo a plnivo. Zeolit je aktivní složkou a může obsahovat asi 15 až 50 hmotnostních procent katalyzátoru. Faujasit (aka Type Y) je zeolit používaný v jednotkách FCC. Zeolity jsou silné pevné kyseliny (ekvivalent 90% kyseliny sírové ). Složka matrice oxidu hlinitého katalyzátoru FCC také přispívá k místům katalytické aktivity. Složky pojiva a plniva zajišťují fyzickou pevnost a integritu katalyzátoru. Pojivem je obvykle sol oxidu křemičitého a plnivem je obvykle jíl ( kaolin ). Mezi hlavní dodavatele FCC katalyzátorů na celém světě patří Albemarle Corporation , WR Grace Company a BASF Catalysts (dříve Engelhard).

Dějiny

K prvnímu komerčnímu použití katalytického krakování došlo v roce 1915, kdy Almer M. McAfee z Gulf Refining Company vyvinul dávkový proces s použitím chloridu hlinitého ( Friedel -Craftsův katalyzátor známý od roku 1877) ke katalytickému krakování těžkých ropných olejů. Příliš vysoké náklady na katalyzátor však v té době bránily širokému využití McAfeeho procesu.

V roce 1922 francouzský strojní inženýr Eugene Jules Houdry a francouzský lékárník EA Prudhomme zřídili poblíž Paříže laboratoř k vývoji katalytického procesu přeměny hnědého uhlí na benzín. S podporou francouzské vlády postavili v roce 1929 malý předváděcí závod, který zpracovával asi 60 tun lignitového uhlí denně. Výsledky naznačily, že proces nebyl ekonomicky životaschopný a byl následně ukončen.

Houdry zjistil, že Fullerova země , jílový minerál obsahující hlinitokřemičitany , dokáže převádět ropu získanou z hnědého uhlí na benzín. Poté začal studovat katalýzu ropných olejů a měl určitý úspěch při přeměně odpařeného ropného oleje na benzín. V roce 1930 ho společnost Vacuum Oil Company pozvala, aby přijel do USA, a svou laboratoř přestěhoval do Paulsboro v New Jersey .

V roce 1931 se společnost Vacuum Oil Company spojila se společností Standard Oil of New York (Socony) a vytvořila společnost Socony-Vacuum Oil Company . V roce 1933 malá Houdryho jednotka zpracovala 200 barelů denně (32 m 3 /d) ropného oleje. Kvůli ekonomické depresi na počátku třicátých let již Socony-Vacuum nemohl podporovat Houdryho práci a dal mu svolení vyhledat pomoc jinde.

V roce 1933 se Houdry a Socony-Vacuum spojily se společností Sun Oil Company při vývoji Houdryho procesu. O tři roky později, v roce 1936, společnost Socony-Vacuum přeměnila ve své rafinerii Paulsboro v New Jersey starší tepelnou krakovací jednotku na malou demonstrační jednotku využívající Houdryho proces ke katalytickému krakování 2 000 barelů denně (320 m 3 /d) ropného oleje.

V roce 1937 zahájila společnost Sun Oil ve své rafinérii Marcus Hook v Pensylvánii provoz nové jednotky Houdry zpracovávající 12 000 barelů denně (1 900 m 3 /d) . Houdryho proces v té době používal reaktory s pevným ložem katalyzátoru a jednalo se o semi-dávkovou operaci zahrnující více reaktorů s některými reaktory v provozu, zatímco jiné reaktory byly v různých fázích regenerace katalyzátoru. K přepínání reaktorů mezi online provozem a offline regenerací byly použity ventily poháněné motorem a spínání řídil časovač cyklu. Téměř 50 procent krakovaného produktu byl benzín ve srovnání s asi 25 procenty z procesů tepelného krakování.

V roce 1938, kdy byl proces Houdry veřejně vyhlášen, mělo Socony-Vacuum ve výstavbě dalších osm jednotek. Začalo také licencování procesu jiným společnostem a do roku 1940 bylo v provozu 14 jednotek Houdry zpracovávajících 140 000 barelů denně (22 000 m 3 /d).

Dalším významným krokem bylo vyvinout kontinuální proces, nikoli polodávkový Houdryho proces. Tento krok byl realizován nástupem procesu s pohyblivým ložem známého jako proces Thermofor Catalytic Cracking (TCC), který používal korečkový dopravník-výtah k přesunu katalyzátoru z regenerační pece do oddělené části reaktoru. Malá poloobchodní demonstrační jednotka TCC byla postavena v rafinérii Paulsboro v Socony-Vacuum v roce 1941 a úspěšně fungovala a produkovala 500 barelů denně (79 m 3 /d). Poté v roce 1943 zahájila provoz komerční TCC jednotka zpracovávající 10 000 barelů denně (1 600 m 3 /d) v rafinérii Beaumont v Texasu společnosti Magnolia Oil Company , pobočky společnosti Socony-Vacuum . Do konce druhé světové války v roce 1945 činila kapacita zpracování jednotek TCC v provozu asi 300 000 barelů denně (48 000 m 3 /d).

Říká se, že jednotky Houdry a TCC byly hlavním faktorem vítězství druhé světové války tím, že dodávaly vysoce oktanový benzín potřebný leteckými silami Velké Británie a USA pro účinnější motory Spitfire s vyšším kompresním poměrem a Mustang .

V letech bezprostředně po druhé světové válce byl proces Houdriflow a proces TCC na vzduchovém výtahu vyvinut jako vylepšené variace na téma pohyblivého lůžka. Stejně jako Houdryho reaktory s pevným ložem byly návrhy s pohyblivým ložem hlavním příkladem dobrého inženýrství tím, že se vyvinul způsob nepřetržitého pohybu katalyzátoru mezi reaktorovou a regenerační sekcí. První jednotka TCC se vzduchovým výtahem zahájila provoz v říjnu 1950 v rafinerii Beaumont v Texasu.

Tento proces fluidního katalytického krakování byl poprvé zkoumán ve dvacátých letech minulého století společností Standard Oil z New Jersey , ale jeho výzkum byl opuštěn v letech ekonomické deprese v letech 1929 až 1939. V roce 1938, kdy se ukázal úspěch Houdryho procesu, Standard Oil z New Jersey obnovilo projekt jako součást konsorcia, které zahrnuje pět ropných společností (Standard Oil of New Jersey, Standard Oil of Indiana, Anglo-Iranian Oil, Texas Oil a Dutch Shell), dvě inženýrsko-stavební společnosti ( MW Kellogg Limited a Universal Oil Products ) a německou chemickou společností ( IG Farben ). Konsorcium se nazývalo Catalytic Research Associates (CRA) a jeho cílem bylo vyvinout proces katalytického krakování, který by nezasáhl do Houdryho patentů.

Profesoři chemického inženýrství Warren K. Lewis a Edwin R. Gilliland z Massachusettského technologického institutu (MIT) navrhli výzkumným pracovníkům CRA, že nízký rychlost proudění plynu práškem ho může dostatečně "zvednout", aby mohl proudit podobným způsobem na kapalinu. Vědci Donald Campbell, Homer Martin, Eger Murphree a Charles Tyson ze společnosti Standard Oil of New Jersey (nyní Exxon-Mobil Company), zaměřeni na myšlenku fluidního katalyzátoru , vyvinuli první jednotku fluidního katalytického krakování. Jejich americký patent č. 2 451 804, Metoda a zařízení pro kontakt pevných látek a plynů , popisuje jejich milníkový vynález. Společnost MW Kellogg Company na základě své práce postavila velký pilotní závod v rafinérii Baton Rouge v Louisianě společnosti Standard Oil v New Jersey. Pilotní závod zahájil provoz v květnu 1940.

Na základě úspěchu pilotního závodu začala 25. května 1942 první komerční tekutinová katalytická krakovací továrna (známá jako Model I FCC) zpracovávat 13 000 barelů (2100 m 3 /d) ropy v rafinérii Baton Rouge. , pouhé čtyři roky po vytvoření konsorcia CRA a uprostřed druhé světové války. O něco více než měsíc později, v červenci 1942, zpracovával 17 000 barelů denně (2 700 m 3 /d). V roce 1963 byla první jednotka Model I FCC po 21 letech provozu odstavena a následně rozebrána.

Za mnoho desetiletí od zahájení provozu jednotky Model I FCC byly všechny jednotky Houdry s pevným ložem vypnuty, stejně jako většina jednotek s pohyblivým ložem (například jednotky TCC), zatímco byly postaveny stovky jednotek FCC. Během těchto desetiletí se vyvinula řada zdokonalených konstrukcí FCC a výrazně se zlepšily katalyzátory krakování, ale moderní jednotky FCC jsou v podstatě stejné jako první jednotky FCC Model I.

Viz také

Reference

externí odkazy

- Prohlídka rafinerie Valero (Houston, TX) Popis a schéma hnacího ústrojí

- Diskuse na webu CD Tech o Lummus FCC a hydrorafinaci katalyticky krakované nafty.

- Síť FCC

- Obnova CO z FCC pomocí COPure SM proces

- North American Catalysis Society

- Fluid Catalytic Cracking (University of British Columbia, Quak Foo, Lee)

- CFD simulace komerčního regenerátoru FCC v plném rozsahu