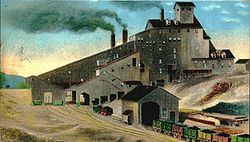

Lámač uhlí - Coal breaker

Rozbíječ uhlí je zařízení na zpracování uhlí, které štěpí uhlí na různé užitečné velikosti. Lámače uhlí také odstraňují nečistoty z uhlí (obvykle břidlice ) a ukládají je na skládku . Drtič uhlí je předchůdcem moderní úpravny uhlí .

Uhlíkové výsypky se obvykle používaly v černých uhelných dolech, kde bylo důležité odstraňování nečistot, ale třídění podle velikosti bylo jen druhořadým, menším problémem. Uhlíkové drtiče se vždy používaly (s výsypkou nebo bez ní) v antracitových dolech. Zatímco se výsypky používaly po celém světě, rozbíječe uhlí se používaly především ve Spojených státech ve státě Pensylvánie (kde se mezi lety 1800 a polovinou 20. století nacházelo mnoho světově známých antracitových zásob). Alespoň jeden zdroj tvrdí, že v roce 1873 byly závody na lámání uhlí nalezeny pouze v antracitových dolech v Pensylvánii.

Funkce

První funkcí rozbíječe uhlí je rozbít uhlí na kousky a roztřídit tyto kousky do kategorií téměř stejné velikosti, což je proces známý jako lámání. Druhou funkcí rozbíječe uhlí je odstranění nečistot (jako je břidlice nebo kámen) a následné třídění uhlí na základě procenta zbývajících nečistot. Třídění podle velikosti je zvláště důležité pro antracitové uhlí. Aby bylo možné účinně hořet, musí vzduch kolem antracitu proudit rovnoměrně. Následně se většina antracitového uhlí prodává v jednotných velikostech. V 10. letech 19. století existovalo šest komerčních velikostí uhlí (přičemž nejmenší velikost měla tři podskupiny):

- Pára - velikost 4,5 až 6 palců (11 až 15 cm) (používá se hlavně jako palivo parníku).

- Zlomený - velikost 8,3 až 11,4 cm (3,25 až 4,5 palce).

- Vejce - 2,25 až 2,3 palce (5,7 až 5,8 cm).

- Sporák - velikost 3,81 až 4,13 cm (1,5 až 1,625 palce) (používá se hlavně v sporácích pro domácí vaření).

- Kaštan - velikost 0,22 až 0,3875 palce (2,223 až 2,381 cm).

- Hrášek - 0,5 až 0,625 palce (1,27 až 1,59 cm). Existovaly tři podmnožiny „hrachového uhlí“:

- No. 1 Pohanka - 8 / 32 až 10 / 32 palce (04/06-09/07 mm) ve velikosti.

- Č.2 Pohanka - 6 / 32 palce (4,8 mm) ve velikosti.

- Č.3 Pohanka - 3 / 32 do 4 / 32 palce (2,4 až 3,2 mm) ve velikosti.

Uhlí kusy menší než 3 / 32 palce (2,4 mm) ve velikosti byly považovány za „hlína,“ a nemůže být oddělena od nečistoty (a tedy zbytečné). Stupeň uhlí se pohyboval od minima 5 procent nečistot pro páru nebo rozbité uhlí až po maximum 15 procent pro uhlí velikosti hrášku a jeho podmnožiny.

Předběžná úprava uhlí

Lámače uhlí byly umístěny co nejblíže ke vstupu do antracitového dolu, aby se minimalizovala vzdálenost, kterou uhlí muselo před zpracováním ujet. Před vstupem do drtiče by bylo uhlí rozdrceno a roztříděno na uhlí a v případě potřeby a pokud by byla k dispozici voda, bylo by vymyto . Veškeré uhlí bylo proséváno ve výsypce, když vycházelo z dolu, takže páry nebo menší kusy mohly okamžitě cestovat k pračce a / nebo rozbíječi uhlí. Kusy uhlí, které byly příliš velké, se potom drtily (někdy i několikrát) ve špičce, dokud neprošla sítem (např. Měla přijatelnou velikost páry nebo menší).

Surové uhlí často obsahuje nečistoty, jako je břidlice, síra , popel (nebo „kost“), jíl nebo půda, což vyžaduje jeho čištění před odesláním na trh. Důlní pracovníci odebírali vzorky uhlí, jak vycházelo z dolu, aby zjistili, zda úroveň nečistot doporučuje praní (pokud je praní k dispozici). Břidlice, síra a popel mají vyšší relativní hustotu než uhlí a ponoří se do míchané vody. Průchod uhlí výsypkou byl však nezbytným předúpravním procesem pro mytí uhlí, protože nečisté uhlí musí být pro práci s uhlím podobné velikosti. Pokud by došlo k promývání uhlí, mohlo by se uhlí dostat do jističe „mokré“. To znamenalo, že sklon různých pásů a dopravníků musel být snížen, aby uhlí neklouzalo po pásech ani se příliš rychle nepohybovalo dolů po žlabech. Tam, kde bylo použito promývání uhlí, byl rozbíječ uhlí rozšířen tak, aby manipuloval se „suchým“ i „mokrým“ uhlím současně.

Historie a technologie

Před rokem 1830 bylo bitumenové a antracitové uhlí málo zpracováno. Jednotlivý horník by pomocí kladiva rozbíjel velké kusy uhlí a potom pomocí hrábě, jehož zuby byly vzdáleny dva palce od sebe, shromáždil větší kusy uhlí pro transport na povrch. Menší kusy uhlí byly považovány za neprodejné a byly ponechány v dole. Počínaje rokem 1830 bylo zahájeno povrchové zpracování uhlí. Hrudky uhlí byly kladeny na desky z děrované litiny a muži známí jako „lámači“ bušili na uhlí, dokud nebylo v kusech dostatečně malých, aby propadly otvory. Uhlí spadlo do druhého síta, kde bylo protřepáno (ručně, zvířecí, vodní nebo vodní energií) a roztříděny menší kusy. Toto „rozbité a tříděné“ uhlí mělo mnohem větší cenu než kusové uhlí.

Ačkoli se černé uhlí od dávných dob široce spalovalo jako palivo, antracitové uhlí se rozšířilo až ve 20. letech 20. století. Krátce po začátku 19. století experimenty ve Spojených státech ukázaly, že pokud by hrudky z antracitového uhlí byly rovnoměrnější a vzduch proudil kolem paliva rovnoměrněji, antracit by hořel tepleji, čistěji a po delší dobu než Asfaltové uhlí. Jesse Fell jako první úspěšně spaloval antracitové uhlí na venkovním roštu. Jeho metoda a „objev“ ve Wilkes-Barre v Pensylvánii v roce 1808 vedl k širokému používání uhlí jako zdroje paliva, které pomohlo podpořit americkou průmyslovou revoluci. Antracitové uhlí začalo být široce používáno ve Walesu v roce 1813 a ve Francii v roce 1814 a na východě USA v roce 1828. Brzy bylo vynaloženo úsilí najít způsoby, jak zpracovat antracitové uhlí, aby se dosáhlo požadované jednotnosti.

Moderní rozbíječ uhlí lze vysledovat do roku 1844. Joseph Battin, vedoucí továrny na výrobu uhelného plynu ve Filadelfii v Pensylvánii , vynalezl první rozbíječ uhlí - dva litinové válce (jeden se zuby, druhý s otvory pro přijetí zubů) uhlí bylo rozdrceno, než se sjelo dolů skluzem a poté skrz šikmé válcové síto. Obrazovka měla síťovinu, která byla vpředu jemná a ke konci se postupně zmenšovala. Větší kusy uhlí, padající do válce, když se otáčel, se rozpadly a nakonec prošly sítem. Nečistoty, které byly těžší, měly tendenci opouštět jistič na konci obrazovky. Vytříděné uhlí by pak bylo shromážděno do košů pod obrazovkou a přepraveno na trh. Kolega Pennsylvanian, Gideon Bast, získal licenci na technologii od Battinu a 28. února 1844 postavil první komerční rozbíječ uhlí v okrese Schuylkill v Pensylvánii. Řada strojů na zpracování uhlí - jako jsou válce, drtiče, pračky a síta - byly vyvinuty v Evropě a později použity ve Spojených státech. Do roku 1866 získal rozbíječ uhlí ve Spojených státech podobu, která je dnes nejznámější, s mnoha příběhy a četnými třídicími procesy a mechanickými třídicími zařízeními. První třepací síta s parním pohonem byla použita v USA v roce 1890 a první parní silové uhlí byly instalovány v roce 1892.

Asi do roku 1900 byly téměř všechny rozbíječe antracitového uhlí náročné na pracovní sílu. Odstraňování nečistot bylo prováděno ručně, obvykle chlapci ve věku od 8 do 12 let, známí jako chlapci s přerušovačem . Použití přerušovačů začalo v USA kolem roku 1866. Přerušovači seděli na dřevěných sedadlech, posazených přes žlaby a dopravní pásy, vybírali z uhlí břidlici a jiné nečistoty. Breaker chlapci pracovali 10 hodin denně po dobu šesti dnů v týdnu. Práce byla nebezpečná. Breaker chlapci byli nuceni pracovat bez rukavic, aby mohli lépe manipulovat s hladkým uhlím. Břidlice však byla ostrá a chlapci odcházeli z práce s řezanými a krvácejícími prsty. Mnoho přerušovačů ztratilo prsty na rychle se pohybujících dopravních pásech, zatímco jiným, pohybujícím se po rostlině, byly amputovány nohy, ruce, paže a nohy, když se pohybovaly mezi stroji a omylem vklouzly pod pásy nebo do převodů. Mnozí zemřeli, když spadli do převodovky stroje, jejich těla byla vyvolána až na konci pracovního dne. Ostatní byli chyceni ve spěchu uhlí a rozdrceni k smrti nebo udušení. „Suché“ uhlí nakopávalo tolik prachu, že chlapci, kteří přerušovali, někdy nosili na hlavách lampy, aby viděli, a astma a černé plicní choroby byly běžné.

Rozhořčení veřejnosti proti používání jističů bylo tak rozšířené, že v roce 1885 přijala Pensylvánie zákon zakazující zaměstnávat kohokoli mladšímu 12 let práci v rozbíječi uhlí. Zákon byl ale vymáhán špatně a mnoho zaměstnavatelů a rodin falšovalo rodné listy nebo jiné dokumenty, aby děti mohly pracovat. Odhady počtu jističů pracujících v antracitových uhelných polích v Pensylvánii se značně liší a oficiální statistiky jsou historiky považovány za významně podhodnocující počty. Odhady zahrnují 20 000 chlapců pracujících ve státě v roce 1880, 18 000 pracujících v roce 1900, 13 133 pracujících v roce 1902 a 24 000 pracujících v roce 1907. Technologické inovace v 90. a 90. letech 20. století, jako jsou mechanické a vodní odlučovače určené k odstranění nečistot z uhlí, významně snížily potřeba jističů, ale přijetí nové technologie bylo pomalé. Do 10. let 19. století používání přerušovačů konečně klesalo kvůli technologickým vylepšením, přísnějším zákonům o dětské práci a zákonům o povinné školní docházce. Praxe zaměstnávání dětí v rozbíječích uhlí do značné míry skončila do roku 1920 díky snahám Národního výboru pro práci s dětmi , sociologa a fotografa Lewise Hineho a Národní ligy spotřebitelů , kteří o této praxi vzdělávali veřejnost a uspěli v přijímání zákonů o dětské práci .

Regulace rozbíječů uhlí přišla ve Spojených státech pomalu. Ve Velké Británii vláda přijala zákon v polovině 19. století, který vyžadoval, aby byly rozdělovače uhlí postaveny mimo vchody do dolů. Ale v USA ani federální vláda, ani státy nepřijaly regulaci rozbíječů uhlí, dokud nedošlo ke ztrátě mnoha životů. Přijetí legislativy podnítily dvě katastrofy. K prvnímu došlo 6. září 1869, kdy malá exploze v dole Avondale v Plymouthu v Pensylvánii rozhořela šachtu. Dřevěný drtič postavený nad otvorem dolu začal hořet a zhroutil se, přičemž chytil a zabil 110 pracovníků v dole dole. V té době nebyla přijata žádná legislativní ani regulační opatření. Ale v roce 1871 požár zničil dřevěný kladívko postavené nad důlním otvorem ve West Pittston v Pensylvánii a chytilo a zabilo 24 horníků. Navzdory odklonu od dřevěné konstrukce rozbíječů uhlí a opozici uhelného průmyslu přijal stát Pensylvánie v roce 1885 zákon, který požaduje, aby rozdělovače uhlí byly umístěny nejméně 200 stop od otevření jakéhokoli dolu.

Suché třídiče a mokré přípravky

Řada vynálezů na konci 19. a na počátku 20. století vedla k použití mechanických zařízení pro oddělování nečistot z uhlí v rozbíječích uhlí.

Pro suché uhlí byla použita síta a třídiče. Některé příklady ze začátku 20. století jsou:

- Třídicí tyče - Třídicí tyče byly železné tyče (umístěné v obdélníku o šířce 3 až 6 stop a délce 8 až 12 stop), které byly blízko sebe, kde se nalévalo uhlí, ale které se šířily postupně dále od sebe, což umožnilo zhruba oddělit uhlí velikost každé hrudky. Tyče byly ve svahu a těžší břidlice, popel a síra sklouzly z tyčí (a dolů skluzem, který ho dopravil na hromadu stoků), zatímco uhlí propadalo.

- Oscilační tyče - Někdy se tyče pohybovaly tam a zpět (často 100 až 150 kmitů za minutu), což mělo nejen tendenci posouvat uhlí podél tyčí ke konci, ale také setřáslo nečistoty a mírně drtilo větší kusy uhlí na menší kousky .

- Sběrače břidlice - „Sběrač břidlice Houser“, vynalezený v roce 1893, předal tříděné uhlí jednotné velikosti přes vlnitý plech, který měl tendenci tlačit ploché břidlice vzpřímeně. Svislá břidlice by byla zachycena mezi vodorovnými železnými tyčemi zavěšenými nad vlnitou deskou, tyče zavěšeny dostatečně vysoko nad deskou, aby umožňovaly průchod uhlí pod nimi.

- Gravitační oddělovače - Jedním příkladem gravitačního oddělovače je „oddělovač sleďů“. Tento oddělovač sestával ze šikmého skluzu s drsným povrchem, na jehož konci byl otvor ve spodní části skluzu. Těžší břidlice, popel a síra by klouzaly po dně skluzu, sbíraly tření z drsného povrchu a padaly skrz mezeru ve spodní části skluzu, zatímco lehčí uhlí by mělo dostatečnou rychlost, aby přes tuto mezeru prošlo a pokračujte dolů skluzem k dalšímu zpracování.

Pro manipulaci s mokrým uhlím se používaly přípravky na uhlí. Uhelné přípravky oddělovaly uhlí od nečistot pomocí gravitace. Vzhledem k tomu, že se relativní hustota kusů uhlí, břidlice, popela, nečistot a síry o stejné velikosti liší, budou kusy každého prvku sestupovat vodou různými rychlostmi - což umožní jejich oddělení. Mezi příklady uhelných přípravků ze začátku 20. století patří:

- „Luhrig jig“ nebo „pístový přípravek“ - pístový přípravek táhl vodu dolů přes jemnou síťovinu, takže lehčí uhlí stoupalo k horní části vody a těžší nečistoty ne. Když píst dosáhl bodu nejvyššího tlaku, dopravník s lopatkou poškrábaný přes vodu, nabral uhlí dolů a dolů, zatímco těžší nečistoty (například břidlice) byly staženy dolů na šikmé síto a spadly skluzem směrem k hromádce slepé ulice.

- Pohyblivá pánev nebo "Stewartův přípravek" - Tento přípravek se vyvinul po přípravku Luhrig a sestával z velké kulaté vany umístěné ve svahu. Uvnitř vany se asi 180krát za minutu pohybovala perforovaná kovová deska nahoru a dolů. Pohyb vany vytvořil tlak vody nahoru. Lehčí uhlí bylo tlačeno směrem k horní části vany, kde ji lopatky na dopravníkovém pásu stíraly z horní části vody a dolů ze žlabu pro další zpracování, zatímco těžší břidlice měla tendenci zůstat blízko dna vany a vyklouzávat ven výjezdová brána směrem k hromádce slepé ulice.

- Zdymadla (také známá jako Scaife koryta podložek) - Zdymadla byla použita k oddělení malých kousků uhlí od těžších nečistot. Riffles (nízké hřebeny nastaveny vodorovně na tok vody do stavidla) by zachytily těžší nečistoty a zároveň umožnily lehčímu uhlí postupovat dál.

- „Přípravek na uhlí Christ“ - Přípravek Christ byl představen v roce 1895 a byl šikmým obdélníkovým krabicovým přípravkem. Perforovaná železná deska se pohybovala nahoru a dolů uvnitř krabice rychlou rychlostí a vytvářela vzestupný tlak vody, který umožňoval břidlici klesat směrem ke spodní části krabice (a ven z odtokové brány), zatímco lehčí uhlí mělo tendenci plavat směrem k horní části voda (kde byla načerpána dopravním pásem a poté skluzem pro další zpracování).

- „Righter podložka na uhlí“ - vynalezena těsně před rokem 1900, podložka Righter na uhlí pomocí dopravníkového pásu s lopatkami prošla uhelnou kaši přes jemně tkané železné síto. Nečistoty a jiné malé částice nečistot měly tendenci klesat ke dnu vody a procházet sítem do sběrné nádrže, zatímco lehčí uhlí plavalo ve vodě, dokud neopustilo pračku, a bylo jímáno dopravníkem.

- „Kaštanový uhelný přípravek“ - Toto byl další kruhový uhelný přípravek. Dno přípravku, které se používalo na kusy uhlí o velikosti kaštanu nebo menší, byla kruhová vana. Konvexní (nebo konkávní nahoru) perforovaná železná deska se ve vodě pohybovala nahoru a dolů a vytvářela tlak vody nahoru. Horní část přípravku byla rotující kulatá vana se spirálovou poličkou, která běžela zevnitř. Železná deska tlačila lehčí uhlí směrem k horní části vody, kde ji otočná spirálová police zvedla a dopravila na horní část přípravku a ven ze žlabu. Těžší nečistoty sklouzly ze železné desky a ven z culm gate.

- Jeffrey-Robinsonova pračka na uhlí - Tento přípravek se konstrukcí podobal přípravku na kaštanové uhlí, ale voda dosáhla k horní části horní vany, takže voda i uhlí by se vytáčely z horní části vany (spadnutí uhlí do chytač).

V letech 1936 až 1964 vzrostlo množství uhlí zpracovaného ve vlhkých zařízeních ve Spojených státech na 146 milionů tun ročně z 27 milionů tun ročně.

Technologie oddělování, třídění a přípravků pokračovala v 20. století vpřed. První třídič stlačeného vzduchu pro jemné uhlí (hrachové a menší) byl instalován v USA v roce 1916. Hlavní inovace v pneumatickém čištění uhlí byly provedeny v letech 1924, 1932 a 1941. V roce 1935 byl zaveden první oddělovač hustého média . V těchto mokrých separátorech se do míchané směsi uhlí a vody zavádí velmi husté médium (například magnetit ). Husté médium klesá na dno nádrže a voda a lehčí materiál (například uhlí) se přes horní část posílají a shromažďují a suší. První závod na zpracování uhlí, který široce využíval separaci hustého a středního média, byl založen holandskými státními doly v roce 1945 a do roku 1950 byla tato technologie široce používána v USA

Přechod na úpravny uhlí

Metody sušení uhlí pomocí sušiček s nuceným oběhem vzduchu, tepla a odstředivek byly přijaty americkými uhelnými společnostmi po celé 20. století. Jelikož mnoho rozbíječů uhlí manipulovalo s větším množstvím uhlí, byly dřevěné budovy opuštěny ve prospěch konstrukcí zcela z oceli nebo železobetonu . V polovině 20. století byly americkým uhelným průmyslem široce přijaty „diesterské stoly“ - oscilační stavidla velikosti stolu - umožňující zpracování a zachycení ještě jemnějších druhů uhlí. Rovněž byla použita další zpracovatelská zařízení, jako jsou pěnové flotační přípravky a diskové filtry.

Měnící se poptávka po uhlí v době po druhé světové válce však vedla k opuštění a konsolidaci mnoha závodů na lámání uhlí. Kamna, čistírny uhlí a rozbíječe uhlí byly často sloučeny do jednoho velkého závodu, aby se dosáhlo úspor z rozsahu. Automatizace vedla k velmi významnému snížení počtu lidí potřebných pro provoz zařízení, přičemž menší modulární zařízení někdy vyžadovala pouze jednoho operátora. Tyto závody na přípravu uhlí často přijímaly uhlí z několika dolů a mnohé byly postaveny daleko od provozních dolů. V sedmdesátých letech minulého století bylo po celém světě odstaveno mnoho rozbíječů uhlí ve prospěch novějších větších úpraven uhlí.

Proces

V ideálním případě byly rozbíječe uhlí umístěny tak, aby horní část lomicího zařízení byla stejná nebo mírně pod ústím dolu, takže gravitace by přesunula uhlí do lomicího zařízení. Tam, kde to nebylo možné, by se uhlí vytahovalo na vrchol závodu na lámání uhlí. Kotel a kotelna by být umístěn v blízkosti poskytovat sílu zvedáku, pohybující obrazovky, přípravky a drtiče (ačkoli ve více moderní době to je napájen elektřinou), spolu s motorem domu (k domu motor pro kladkostroje) čerpadla a čerpací stanice (pro zásobování praček uhlí vodou) a nosný rám (pro kladkostroj). Typická elektrárna na lámání uhlí byla často osm nebo devět pater vysoká, někdy stoupala 150 stop vysoko nebo více.

V typické továrně na lámání uhlí na počátku 20. století vstoupilo uhlí do továrny v horním patře a sklouzlo po mírně nakloněném „sběracím stole“, kde lámací chlapci odstranili zjevné nečistoty, jako jsou kameny a velké kusy břidlice, a vyhodili je skluzy dolů na hromádku hromady. Drtiče také odstranily zjevně čisté kusy uhlí a poslaly je dolů na samostatný žlab „čistého uhlí“ k drcení. Hrudky smíchané s nečistotami by šly dolů do třetího skluzu k drcení a dalšímu čištění.

Na druhé úrovni typického lámače by se uhlí zhruba třídělo. Palivo by se pohybovalo přes třídicí tyče, přičemž různé velikosti uhlí šly dolů různými žlaby. Každý typ hrubě tříděného uhlí by dále procházel přes „břidlicovou obrazovku“ (někdy nazývanou „bahenní síto“), přičemž kulaté uhlí propadalo skrz síto a plochá břidlice procházející skrz síto spadala dolů skluzem k hromada hromádky. Uhlí procházející sítem pro výběr břidlice by pak bylo tříděno podle dalších obrazovek. Některé z těchto druhých obrazovek byly složeny z plochého železa perforovaného otvory větší velikosti směrem dozadu (kam vstupovalo uhlí) a menších otvorů směrem dopředu. Tato plochá síta byla někdy protřepávána sem a tam (odtud název „třesoucí se síta“), která nejenže odstraňovala nečistoty a síru z uhlí, ale rozbíjela větší kusy uhlí na menší velikosti a třídila je pro další čištění a zpracování. Ostatní síta byla válcová, dosahovala 10 otáček za minutu a prováděla stejnou funkci jako třesení síta. Plochá a válcová síta mohou být pláštěm s jednoduchým pláštěm (jedna obrazovka) nebo pláštěm s dvojitým pláštěm (dvě obrazovky, přičemž první nebo vnitřní obrazovka má větší otvory, zatímco druhá obrazovka má menší).

Třetí úroveň shora byla drtivá úroveň. Většina uhlí byla v této fázi stále kusovým uhlím a bylo nutné ji rozdrtit, aby se vytvořil menší a lépe prodejný produkt. Zde by řada vzájemně propojených ozubených drtičů nebo válců drtila kusové uhlí na postupně menší velikosti.

Na čtvrté úrovni dolů bylo uhlí dále očištěno od nečistot. Původně se to dělo především ručně, ale ruční vychystávání bylo po roce 1910 postupně nahrazeno vylepšenými obrazovkami a přípravky. I když chlapci, kteří rozbíjeli uhlí, pracovali na všech úrovních rozbíječe uhlí, k ručnímu odstraňování nečistot došlo většinou na této úrovni. (K určitému vychystávání došlo na úrovni přízemí rozbíječe uhlí, kde chlapci umístili dobré kusy uhlí ve stodole a vrátili jej do „čistého“ proudu uhlí.) Některé uhlí by mohlo cestovat na tuto úroveň přímo z druhé úrovně, pokud dostatečně malé, protože na této úrovni byly obrazovky a přípravky schopné manipulovat pouze s vaječným uhlím a menšími. Tato oblast lámače uhlí byla také místem, kde fungovala většina suchých sít a mokrých přípravků. Na této úrovni bylo použití dopravních pásů (s lopatkami nebo lopatkami nebo bez nich) nezbytně nutné k přesunu menších druhů uhlí, přičemž většina pásů se pohybovala rychlostí asi 33 stop za minutu u hrachového uhlí a 50 stop za minutu u větších druhů uhlí . V jednom rozbíječi uhlí může existovat více úrovní třídění a vychystávání, v závislosti na množství zpracovávaného uhlí.

Uhlí a hlušina byly přijímány na úrovni země. Suchý odpad byl z rozbíječe uhlí odvezen dopravním pásem nebo vagónem a vysypán poblíž. Velmi jemná suchá stébla byla někdy oddělena od těžší stébla nuceným vzduchem a vyfukována trubkami na samostatnou hromadu. Mokré střepy se držely v usazovacích nádržích nebo za přehradou uhelné kejdy, aby se částice mohly usazovat z vody. „Čisté“ uhlí vycházející z rozdělovače uhlí již roztříděného do příslušných velikostí bylo sbíráno především železničními vozy a poté dodáváno na trh.

Viz také

Reference

externí odkazy

- Encyklopedický odkaz na Pensylvánské severní antracitové uhlí , Pensylvánie

- HDR Snímky opuštěného rozbíječe uhlí Saint Nicholas na Flickru poblíž Mahanoy City v Pensylvánii

- Fotografie Old St. Nicholas Coal Breaker , near Mahanoy City, Pennsylvania

- Fotografie interiéru Huber Coal Breaker aka Ashley Breaker poblíž Ashley v Pensylvánii