Stíněné obloukové svařování kovů - Shielded metal arc welding

Ruční obloukové svařování ( SMAW ), známý také jako ruční obloukové svařování ( MMA nebo MMAW ), tok svařování v ochranné atmosféře , nebo neformálně jako tyčinky svařování , je ruční svařování elektrickým obloukem proces, který používá spotřební elektrody pokryté tavidlem položit svaru .

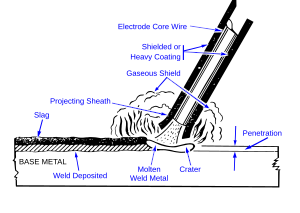

K vytvoření elektrického oblouku mezi elektrodou a kovy, které se mají spojit , se používá elektrický proud ve formě buď střídavého proudu nebo stejnosměrného proudu ze svařovacího zdroje . Obrobek a elektroda tají a vytvářejí skupinu roztaveného kovu ( svařovací lázeň ), která se ochlazuje a vytváří spoj. Při pokládání svaru se tavný povlak elektrody rozpadá, čímž se uvolňují páry, které slouží jako ochranný plyn, a tvoří vrstvu strusky , které oba chrání oblast svaru před atmosférickým znečištěním.

Vzhledem k univerzálnosti postupu a jednoduchosti jeho vybavení a ovládání je svařování stíněným kovovým obloukem jedním z prvních a nejpopulárnějších svařovacích postupů na světě. Dominuje ostatním svářečským procesům v údržbářském a opravárenském průmyslu, a přestože obloukové svařování s tavidlem získává na popularitě, SMAW se nadále hojně používá při stavbě těžkých ocelových konstrukcí a v průmyslové výrobě. Tento způsob se používá především ke svařování železa a ocelí (včetně nerezové oceli ), ale touto metodou lze také svařovat slitiny hliníku , niklu a mědi .

Rozvoj

Po objevu krátkého pulzního elektrického oblouku v roce 1800 Humphrym Davym a kontinuálního elektrického oblouku v roce 1802 Vasilijem Petrovem došlo k malému rozvoji elektrického svařování, dokud Auguste de Méritens nevyvinul hořák s uhlíkovým obloukem, který byl patentován v roce 1881.

V roce 1885 Nikolay Benardos a Stanisław Olszewski vyvinuli svařování uhlíkovým obloukem a od roku 1887 získali americké patenty ukazující rudimentární držák elektrody. V roce 1888 vynalezl spotřební kovovou elektrodu Nikolaj Slavjanov . Později v roce 1890 obdržel CL Coffin americký patent 428 459 za svou metodu obloukového svařování, která využívala kovovou elektrodu. Proces, podobně jako SMAW, ukládal roztavený elektrodový kov do svaru jako plnivo.

Kolem roku 1900 vydali Arthur Percy Strohmenger a Oscar Kjellberg první potažené elektrody. Strohmenger použil k stabilizaci oblouku povlak z hlíny a vápna , zatímco Kjellberg ponořil elektrodu do směsí uhličitanů a křemičitanů železného drátu . V roce 1912 Strohmenger uvolnil silně potaženou elektrodu, ale vysoké náklady a složité výrobní metody zabránily tomu, aby tyto rané elektrody získaly na popularitě. V roce 1927 vývoj vytlačovacího procesu snížil náklady na potahovací elektrody a zároveň umožnil výrobcům vyrábět složitější potahovací směsi určené pro specifické aplikace. V padesátých letech minulého století výrobci zavedli do tavidla povlak železa, což umožnilo zvýšit rychlost svařování.

V roce 1945 Karl Kristian Masden popsal automatizovanou variantu SMAW, nyní známou jako gravitační svařování . Krátce si získal popularitu v šedesátých letech minulého století poté, co získal publicitu pro jeho použití v japonských loděnicích, i když dnes jsou jeho aplikace omezené. Další málo používanou variantu postupu, známou jako svařování pomocí žabek , vyvinul přibližně ve stejnou dobu George Hafergut v Rakousku . V roce 1964 bylo v Bell Laboratory vyvinuto laserové svařování se záměrem použít tuto technologii jako komunikační nástroj. Díky velké síle energie spojené s malou oblastí zaostření se tento laser stal silným zdrojem tepla pro řezání a obrábění nástrojů.

Úkon

K zasažení elektrického oblouku je elektroda uvedena do kontaktu s obrobkem velmi lehkým dotykem elektrody na základní kov. Elektroda se poté mírně zatáhne. To iniciuje oblouk, a tím tavení obrobku a spotřební elektrody, a způsobí, že kapičky elektrody procházejí z elektrody do svarové lázně . Úder na oblouk, který se velmi liší v závislosti na složení elektrody a obrobku, může být pro začátečníky nejtěžší dovedností. Orientace elektrody k obrobku je tam, kde se nejvíce zakopne, pokud je elektroda držena v kolmém úhlu k obrobku, špička se pravděpodobně přilepí na kov, který taví elektrodu k obrobku, což způsobí, že se velmi rychle zahřeje. Špička elektrody musí být s obrobkem v nižším úhlu, což umožní, aby svarová lázeň vytékala z oblouku. Jak se elektroda taví, obal toku se rozpadá a uvolňuje ochranné plyny, které chrání oblast svaru před kyslíkem a jinými atmosférickými plyny. Tavidlo navíc poskytuje roztavenou strusku, která pokrývá plnivo při jeho cestě z elektrody do svarové lázně. Jakmile je struska součástí svarové lázně, plave na povrch a chrání svar před kontaminací, když tuhne. Jakmile je vytvrzen, musí být odštípnut, aby odhalil hotový svar. Jak svařování postupuje a elektroda se taví, svářeč musí periodicky přerušovat svařování, aby odstranil zbývající úlomek elektrody a vložil novou elektrodu do držáku elektrody. Tato činnost v kombinaci s odštěpováním strusky zkracuje dobu, kterou může svářeč strávit pokládkou svaru, což činí z SMAW jeden z nejméně efektivních svařovacích procesů. Obecně je činitel obsluhy nebo procento času obsluhy stráveného pokládkou svaru přibližně 25%.

Skutečná použitá technika svařování závisí na elektrodě, složení obrobku a poloze svařovaného spoje. Volba elektrody a pozice svařování také určují rychlost svařování. Ploché svary vyžadují nejmenší dovednosti obsluhy a lze je provádět pomocí elektrod, které se rychle taví, ale pomalu tuhnou. To umožňuje vyšší rychlosti svařování.

Svařování svislé, svislé nebo obrácené vzhůru nohama vyžaduje více znalostí obsluhy a často vyžaduje použití elektrody, která rychle tuhne, aby se zabránilo roztavenému kovu vytékat ze svarové lázně. To však obecně znamená, že se elektroda roztaví méně rychle, čímž se prodlouží doba potřebná k pokládce svaru.

Kvalitní

Mezi nejběžnější problémy s kvalitou související se SMAW patří rozstřik svaru, pórovitost, špatná fúze, mělká penetrace a praskání.

Rozstřik svaru, aniž by ovlivňoval celistvost svaru, poškozuje jeho vzhled a zvyšuje náklady na čištění. Sekundární dokončovací služby jsou často vyžadovány kvůli estetickému vzhledu způsobenému výskytem roztaveného rozstřiku. Může to být způsobeno nadměrně vysokým proudem, dlouhým obloukem nebo obloukovým úderem , což je stav spojený se stejnosměrným proudem charakterizovaný tím, že se elektrický oblouk odklání od svarové lázně magnetickými silami. Foukání elektrickým obloukem může také způsobit pórovitost svaru, stejně jako kontaminaci spojů, vysokou rychlost svařování a dlouhý svařovací oblouk, zvláště když jsou použity elektrody s nízkým obsahem vodíku.

Pórovitost, která často není viditelná bez použití pokročilých nedestruktivních testovacích metod, je vážným problémem, protože může potenciálně oslabit svar. Pórovitost je způsobena tehdy, když plynný štít dostatečně nestíní roztavený svarový kov, když je kulička položena nebo když chladne. Co se stane je, že svarová housenka je přeexponována a absorbuje dusík, kyslík a vodík z atmosféry. Když se porézní svar ochladí, uvolní se nově absorbované plynné molekuly a svářečce zůstane porézní svarová housenka. Další vadou ovlivňující pevnost svaru je špatná fúze, i když je často dobře viditelná. Je to způsobeno nízkým proudem, kontaminovanými povrchy kloubů nebo použitím nesprávné elektrody.

Mělkou penetraci, další újmu pevnosti svaru, lze řešit snížením rychlosti svařování, zvýšením proudu nebo použitím menší elektrody. Kterýkoli z těchto defektů souvisejících se pevností svaru může způsobit, že svar bude náchylný k praskání, ale jsou zahrnuty i další faktory. Vysoký obsah uhlíku, slitin nebo síry v základním materiálu může vést k praskání, zvláště pokud nejsou použity elektrody s nízkým obsahem vodíku a předehřívání. Kromě toho by obrobky neměly být nadměrně omezovány, protože to zavádí zbytková napětí do svaru a může způsobit praskání, když se svar ochlazuje a smršťuje.

Bezpečnost

Svařování SMAW, stejně jako jiné metody svařování, může být nebezpečnou a nezdravou praxí, pokud nebudou přijata správná opatření. Tento proces využívá otevřený elektrický oblouk, který představuje riziko popálenin, kterým je zabráněno osobními ochrannými prostředky ve formě těžkých kožených rukavic a bund s dlouhým rukávem. Kromě toho může jas svarové oblasti vést ke stavu zvanému obloukové oko , kdy ultrafialové světlo způsobuje zánět rohovky a může spálit sítnici očí. Aby se zabránilo této expozici, nosí se svářečské kukly s tmavými obličejovými deskami a v posledních letech byly vyrobeny nové modely helem, které mají čelní desku, která po vystavení vysokému množství ultrafialového světla sama ztmavne. Kvůli ochraně okolních osob, zvláště v průmyslovém prostředí, často svářecí prostor obklopují průsvitné svařovací závěsy. Tyto závěsy, vyrobené z polyvinylchloridové plastové fólie, chrání blízké pracovníky před vystavením ultrafialovému záření z elektrického oblouku, ale neměly by být použity jako náhrada filtračního skla používaného v helmách.

Kromě toho se odpařováním kovu a tavidla materiály vystavit svářeče nebezpečných plynů a částic hmoty. Kouř produkoval obsahuje částice různých druhů oxidů . Velikost příslušných částic má tendenci ovlivňovat toxicitu výparů, přičemž menší částice představují větší nebezpečí. Kromě toho se mohou vytvářet plyny jako oxid uhličitý a ozón , které se mohou ukázat jako nebezpečné, pokud je ventilace nedostatečná. Některé z nejnovějších svařovacích masek jsou vybaveny elektricky poháněným ventilátorem, který pomáhá rozptylovat škodlivé výpary.

Aplikace a materiály

Svařované obloukové svařování kovem je jedním z nejpopulárnějších svařovacích postupů na světě a v některých zemích představuje více než polovinu veškerého svařování. Díky své univerzálnosti a jednoduchosti je dominantní zejména v průmyslu údržby a oprav a je hojně využíván při stavbě ocelových konstrukcí a při průmyslové výrobě. V posledních letech se jeho použití snížilo, protože se ve stavebnictví rozšířilo obloukové svařování s tavivem a plynové obloukové svařování se stalo v průmyslovém prostředí stále oblíbenějším. Vzhledem k nízkým nákladům na zařízení a široké použitelnosti však tento proces pravděpodobně zůstane populární, zejména mezi amatéry a malými podniky, kde jsou specializované svařovací postupy neekonomické a zbytečné.

SMAW se často používá ke svařování uhlíkové oceli , nízko a vysoce legované oceli , nerezové oceli, litiny a tvárné litiny . I když je méně oblíbený u barevných materiálů, může být použit na nikl a měď a jejich slitiny a ve vzácných případech na hliník. Tloušťka svařovaného materiálu je na dolním konci ohraničena především dovedností svářeče, ale jen zřídka klesne pod 1,5 mm (0,06 palce). Neexistuje žádná horní hranice: se správnou přípravou spoje a použitím více průchodů lze spojovat materiály prakticky neomezené tloušťky. Kromě toho, v závislosti na použité elektrodě a dovednosti svářeče, lze SMAW použít v jakékoli poloze.

Zařízení

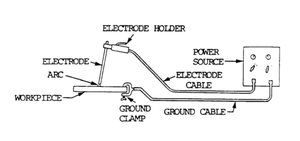

Stíněné zařízení pro svařování elektrickým obloukem se obvykle skládá ze svařovacího zdroje s konstantním proudem a elektrody s držákem elektrody, zemnící svorkou a svařovacími kabely (také známými jako svařovací kabely), které je spojují.

Zdroj napájení

Napájecí zdroj použitý v SMAW má konstantní proudový výstup, což zajišťuje, že proud (a tím i teplo) zůstane relativně konstantní, i když se změní vzdálenost oblouku a napětí. To je důležité, protože většina aplikací SMAW je ruční, což vyžaduje, aby operátor držel hořák. Udržování vhodně ustálené vzdálenosti oblouku je obtížné, pokud je místo toho použit zdroj konstantního napětí, protože to může způsobit dramatické výkyvy tepla a ztížit svařování. Protože však proud není udržován absolutně konstantní, kvalifikovaní svářeči provádějící komplikované svary mohou měnit délku oblouku a způsobit menší kolísání proudu.

Preferovaná polarita systému SMAW závisí především na použité elektrodě a požadovaných vlastnostech svaru. Stejnosměrný proud se záporně nabitou elektrodou (DCEN) způsobuje hromadění tepla na elektrodě, což zvyšuje rychlost tání elektrody a snižuje hloubku svaru. Obrácení polarity tak, aby byla elektroda kladně nabitá (DCEP) a obrobek záporně nabitý, zvyšuje průnik svaru. Při střídavém proudu se polarita mění více než 100krát za sekundu, což vytváří rovnoměrné rozložení tepla a zajišťuje rovnováhu mezi rychlostí tání elektrody a penetrací.

Zařízení používané pro SMAW se obvykle skládá ze stupňovitého transformátoru a u modelů na stejnosměrný proud usměrňovače , který převádí střídavý proud na stejnosměrný. Protože je energií běžně dodávanou do svářečky vysokonapěťový střídavý proud, používá se svařovací transformátor ke snížení napětí a zvýšení proudu. Výsledkem je, že místo 220 V při 50 A je například výkon dodávaný transformátorem kolem 17–45 V při proudech až 600 A. K vytvoření tohoto efektu lze použít řadu různých typů transformátorů, včetně více cívkových a invertorových strojů, z nichž každý používá jinou metodu pro manipulaci se svařovacím proudem. Typ s více cívkami upravuje proud buď změnou počtu závitů v cívce (v odbočkových transformátorech) nebo změnou vzdálenosti mezi primární a sekundární cívkou (v pohyblivých cívkách nebo transformátorech s pohyblivým jádrem). Střídače, které jsou menší, a tedy přenosnější, využívají ke změně aktuálních charakteristik elektronické součástky.

Elektrické generátory a alternátory se často používají jako přenosné svařovací zdroje, ale kvůli nižší účinnosti a vyšším nákladům se v průmyslu používají méně často. Údržba také bývá obtížnější kvůli složitosti používání spalovacího motoru jako zdroje energie. V jednom smyslu jsou však jednodušší: použití samostatného usměrňovače není nutné, protože mohou poskytovat buď AC nebo DC. Jednotky poháněné motorem jsou však nejpraktičtější v terénních pracích, kde se svařování často musí provádět venku a v místech, kde svářečky typu transformátor nejsou použitelné, protože není k dispozici žádný zdroj energie, který by bylo možné transformovat.

V některých jednotkách je alternátor v podstatě stejný jako v přenosných generátorových soustavách používaných k napájení ze sítě, upravený tak, aby produkoval vyšší proud při nižším napětí, ale stále při frekvenci sítě 50 nebo 60 Hz. U jednotek vyšší kvality se používá alternátor s více póly a dodává proud na vyšší frekvenci, například 400 Hz. Menší doba, kterou vysokofrekvenční průběh tráví téměř na nule, výrazně usnadňuje zasažení a udržení stabilního oblouku než u levnějších souprav s frekvencí sítě nebo ze sítě napájených ze sítě.

Elektroda

Volba elektrody pro SMAW závisí na řadě faktorů, včetně svarového materiálu, polohy svařování a požadovaných vlastností svaru. Elektroda je potažena kovovou směsí zvanou tavidlo, která při rozkladu uvolňuje plyny, aby se zabránilo kontaminaci svaru, zavádí deoxidační činidla k čištění svaru, způsobuje tvorbu strusky chránící svar, zlepšuje stabilitu oblouku a poskytuje legující prvky pro zlepšení kvalita svaru. Elektrody lze rozdělit do tří skupin-ty, které jsou určeny k rychlému roztavení, se nazývají „rychle plnící“ elektrody, elektrody určené k rychlému tuhnutí se nazývají „rychle zmrazitelné“ elektrody a mezilehlé elektrody se nazývají „fill-freeze“ nebo „ rychle sledující "elektrody. Rychle plněné elektrody jsou navrženy tak, aby se rychle roztavily, aby bylo možné maximalizovat rychlost svařování, zatímco elektrody s rychlým mrazem dodávají výplňový kov, který rychle tuhne, což umožňuje svařování v různých polohách tím, že zabrání významnému posunutí svarové lázně před tuhnutím.

Složení jádra elektrody je obecně podobné a někdy totožné se základním materiálem. Ale i když existuje řada proveditelných možností, malý rozdíl ve složení slitiny může silně ovlivnit vlastnosti výsledného svaru. To platí zejména pro legované oceli, jako jsou oceli HSLA . Podobně se elektrody o složení podobném základním materiálům často používají ke svařování barevných materiálů, jako je hliník a měď. Někdy je však žádoucí použít elektrody s jádrovými materiály výrazně odlišnými od základního materiálu. Například elektrody z nerezové oceli se někdy používají ke svařování dvou kusů uhlíkové oceli a často se používají ke svařování obrobků z nerezové oceli s obrobky z uhlíkové oceli.

Elektrodové povlaky mohou sestávat z řady různých sloučenin, včetně rutilu , fluoridu vápenatého , celulózy a železného prášku. Rutilní elektrody, potažené 25% - 45% TiO 2 , se vyznačují snadným použitím a dobrým vzhledem výsledného svaru. Vytvářejí však svary s vysokým obsahem vodíku, podporující křehnutí a praskání. Elektrody obsahující fluorid vápenatý (CaF 2 ), někdy známé jako základní nebo nízkovodíkové elektrody, jsou hygroskopické a musí být skladovány v suchu. Vytvářejí silné svary, ale s hrubým a konvexním povrchem spoje. Elektrody potažené celulózou, zejména v kombinaci s rutilem, zajišťují hluboký průnik svaru, ale vzhledem k vysokému obsahu vlhkosti je nutné použít speciální postupy, aby se zabránilo nadměrnému riziku vzniku trhlin. Nakonec je železný prášek běžnou přísadou do povlaků, která zvyšuje rychlost, s jakou elektroda plní svarový spoj, a to až dvakrát rychleji.

K identifikaci různých elektrod vytvořila American Welding Society systém, který přiřazuje elektrody čtyř nebo pětimístnému číslu. Kryté elektrody z měkké nebo nízkolegované oceli nesou předponu E , za kterou následuje jejich počet. První dvě nebo tři číslice čísla udávají pevnost v tahu svarového kovu v tisících liber na čtvereční palec (ksi). Předposlední číslice obecně určuje svařovací polohy přípustné s elektrodou, obvykle pomocí hodnot 1 (normálně rychle zmrazené elektrody, což znamená svařování všech poloh) a 2 (normálně rychle se plnící elektrody, což znamená pouze horizontální svařování). Svařovací proud a typ zakrytí elektrody jsou specifikovány posledními dvěma číslicemi dohromady. Je -li to použitelné, používá se přípona k označení legujícího prvku, který přispívá elektrodou.

Mezi běžné elektrody patří E6010, rychle zmrazitelná, polohovatelná elektroda s minimální pevností v tahu 60 ksi (410 MPa ), která se provozuje pomocí DCEP a poskytuje hluboký průnik svaru silným obloukem schopným hořet lehkou rzí nebo oxidy na obrobku. E6011 je podobný, kromě toho, že jeho tokový povlak umožňuje použití kromě DCEP také se střídavým proudem. E7024 je elektroda s rychlým plněním, používaná především k výrobě plochých nebo vodorovných koutových svarů pomocí AC, DCEN nebo DCEP. Příklady plnicích a zmrazovacích elektrod jsou E6012, E6013 a E7014, které poskytují kompromis mezi vysokými rychlostmi svařování a svařováním v celé poloze.

Variace procesu

Ačkoli je SMAW téměř výhradně procesem ručního obloukového svařování, existuje jedna pozoruhodná variace procesu, známá jako gravitační svařování nebo gravitační obloukové svařování. Slouží jako automatizovaná verze tradičního postupu svařování stíněným kovovým obloukem s využitím držáku elektrody připevněného k šikmé tyči po délce svaru. Jakmile je proces spuštěn, pokračuje, dokud se nespotřebuje elektroda, což operátorovi umožňuje spravovat více gravitačních svařovacích systémů. Použité elektrody (často E6027 nebo E7024) jsou silně potaženy tavivem a mají typicky 71 cm (28 palců) na délku a asi 6,35 mm (0,25 palce) na tloušťku. Stejně jako v manuálním SMAW se používá svařovací zdroj s konstantním proudem, buď se stejnosměrným proudem, nebo se střídavým proudem se zápornou polaritou. Vzhledem k nárůstu používání poloautomatických svařovacích postupů, jako je obloukové svařování tavivem, klesla popularita gravitačního svařování, protože jeho ekonomická výhoda oproti těmto metodám je často minimální. Mezi další metody související se SMAW, které se používají ještě méně často, patří svařování pomocí šamotů, automatický způsob výroby tupých a koutových svarů a masivní svařování elektrodami, což je proces pro svařování velkých součástí nebo konstrukcí, které dokážou uložit až 27 kg (60 liber) svařovat kov za hodinu.

Poznámky

Reference

- Cary, Howard B .; Helzer, Scott C. (2005), Modern Welding Technology , Upper Saddle River, New Jersey: Pearson Education, ISBN 978-0-13-113029-6

- Jeffus, Larry (1999), Welding: Principles and Applications (4th ed.), Albany, New York: Thomson Delmar, ISBN 978-0-8273-8240-4

- Lincoln Electric (1994), The Handbook of Arc Welding , Cleveland, Ohio: Lincoln Electric, ISBN 978-99949-25-82-7

- Miller Electric Mfg Co (2013). Pokyny pro svařování stíněným kovovým obloukem (SMAW) (PDF) . Appleton, Wisconsin : Miller Electric Mfg Co. Archivováno z originálu (PDF) dne 2015-12-08.

- Weman, Klas (2003), příručka svařovacích procesů , New York: CRC Press, ISBN 978-0-8493-1773-6